Китай: инновации в листах?

2026-01-22

Когда слышишь про ?инновации? в Китае, сразу думаешь про AI, электронику, биотех. А про листовой металл? Многие, особенно у нас, махнут рукой: ну, штамповка, гибка, сварка — что там может быть нового? Вот в этом и кроется главное заблуждение. Я лет десять работаю с поставками и внедрением китайского промышленного оборудования, и скажу так: самые интересные, а иногда и неочевидные, изменения происходят как раз в таких ?скучных? отраслях, как обработка листового металла. Это не про замену человека роботом, это про то, как меняется сам подход к процессу — от проектирования до монтажа на объекте.

Не просто станок, а связка

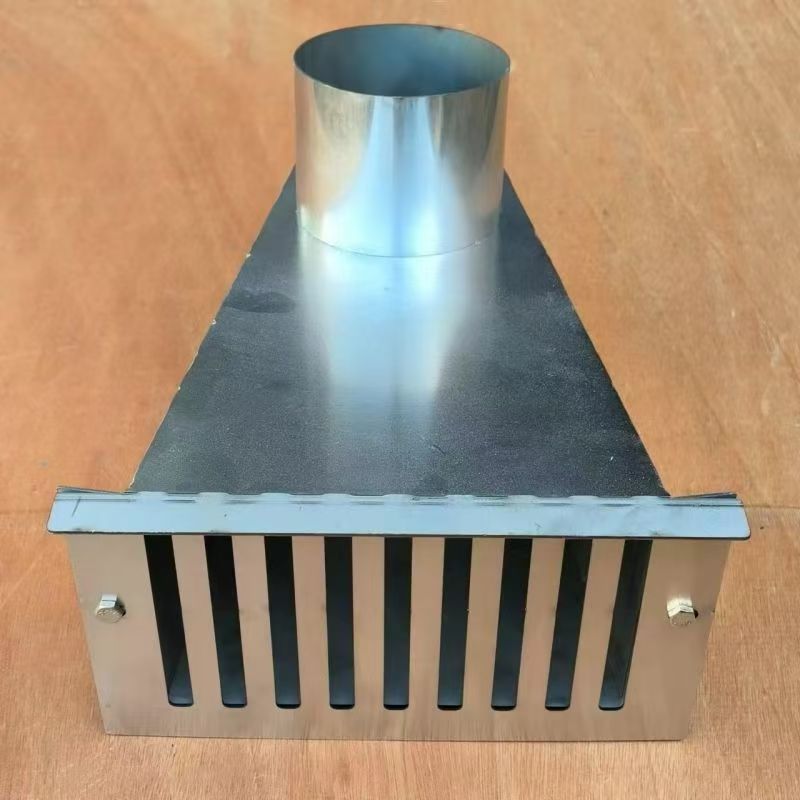

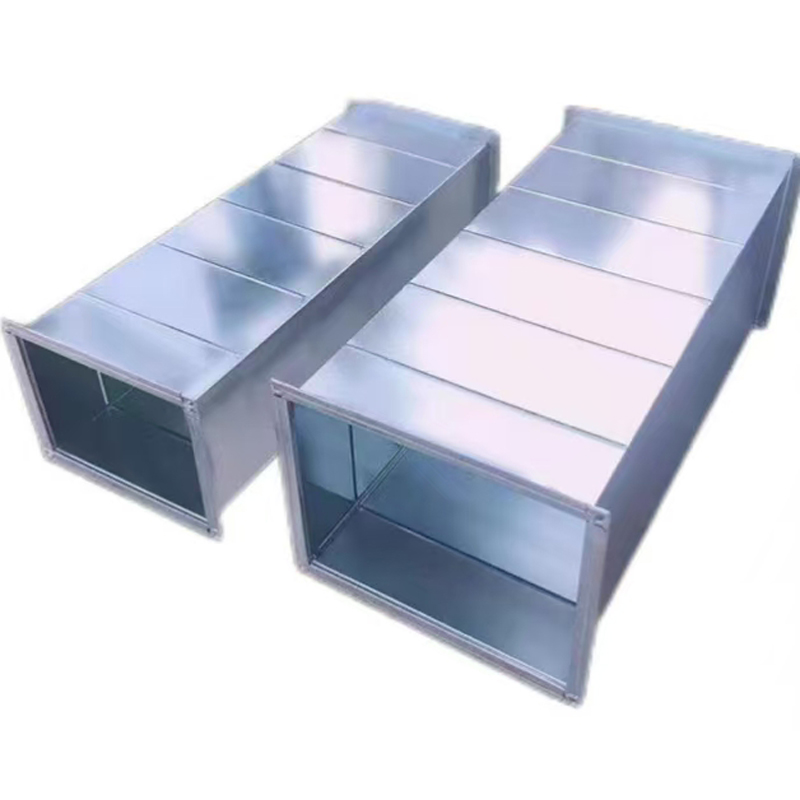

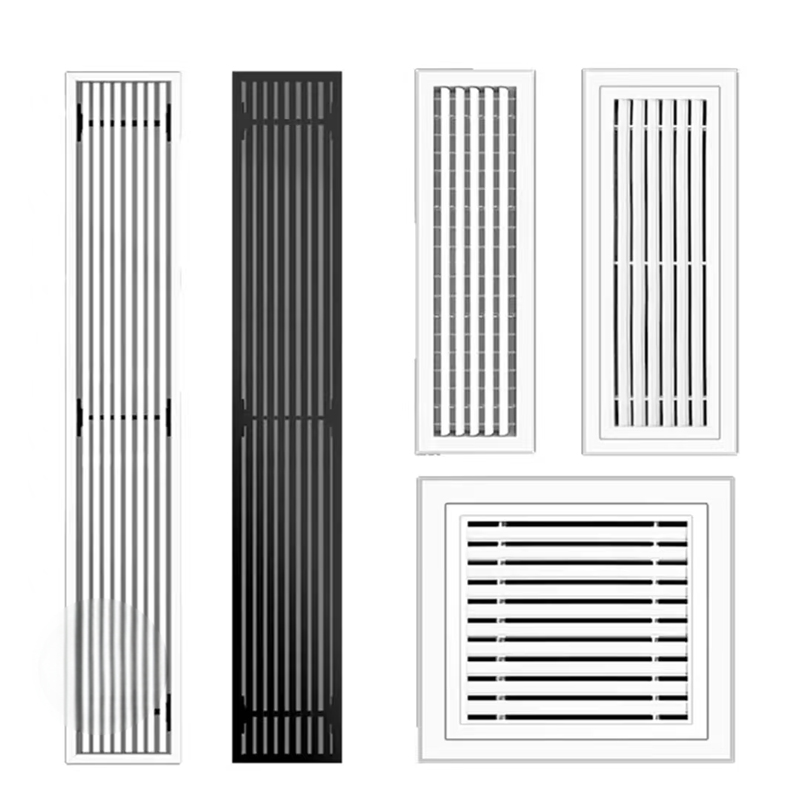

Раньше всё было просто: купил гибочный пресс, поставил, работай. Сейчас китайские производители, особенно те, что вышли на серьёзный уровень, продают не станки, а решения. Ключевое слово здесь — интеграция. Возьмём для примера производство вентиляционных воздуховодов. Раньше это была цепочка из разрозненного оборудования: станок для резки, потом гибка, потом фланцевание, потом сварка или сборка на герметике.

Сейчас же ты видишь линии, где лист оцинковки или нержавейки загружается с одного конца, а на выходе получаются готовые, промаркированные и упакованные секции воздуховодов. Всё управляется с одного пульта, данные для резки и гибки загружаются прямо из CAD-программы. Погрешность? Минимальная. Но вот что важно: такая линия — это не продукт одного гиганта. Часто это результат кооперации нескольких специализированных заводов. Один делает точные сервопривода, другой — режущие головки, третий — софт для управления. И они научились это стыковать.

Я помню, как лет пять назад мы заказывали подобную линию для одного российского завода-партнёра. Самый большой страх был — ?а вдруг сломается, кто будет чинить??. Китайцы тогда предложили не просто схему с запчастями, а удалённый мониторинг. Датчики на ключевых узлах передают данные о вибрации, температуре, износе. Это, конечно, не уникально, но для сегмента металлообработки было в новинку. И это работает. Проблему с подшипником на валу гибочного модуля предсказали за две недели до выхода из строя, деталь успели привезти и заменить по плану, не останавливая производство на месяц.

Материал — это только начало

Говорим ?лист? — подразумеваем сталь. Но инновации часто прячутся в композитах и гибридных материалах. Китайские производители, особенно те, что работают на экспорт, сейчас активно экспериментируют. Не просто оцинковка по ГОСТу, а многослойные структуры: стальной лист с полимерным покрытием, обладающим шумо- или теплоизоляционными свойствами, или с антимикробным слоем для пищевой или медицинской вентиляции.

У нас был опыт с заказом воздуховодов для лабораторного комплекса. Нужна была стойкость к частой химической дезинфекции и минимальное пылеобразование. Стандартная нержавейка AISI 304 не совсем подходила. Коллеги из Китая, а конкретно из ООО Шаньдун ЧанСян Вентиляции и Защиты окружающей среды Инженерия (их сайт, кстати, https://www.cx-tongfeng.ru), предложили не просто материал, а технологию обработки кромки. Они использовали лист с особым полимерным покрытием, а для соединений — не сварку и не традиционные фланцы, а лазерную сварку в среде аргона с последующей полировкой шва. Получилась абсолютно гладкая внутренняя поверхность. Это не их ноу-хау в мировом масштабе, но готовность и умение адаптировать известные технологии под конкретную, не самую массовую задачу — это и есть признак зрелости индустрии.

При этом, конечно, не без косяков. Помню, как они же прислали пробную партию воздуховодов из нового композитного материала на алюминиевой основе. По бумагам — идеально: легче стали, не ржавеет. Но при монтаже выяснилось, что их стандартный клеевой состав для фланцев на морозе (а у нас -25) терял эластичность и трескался. Пришлось совместно с их инженерами искать другой состав, тестировать. В итоге нашли, но сроки проекта съехали. Такие вот ?полевые? инновации.

Софт и цифровой след

Вот где разрыв между старым и новым подходом виден особенно чётко. Раньше чертёж приходил на бумаге или в DWG. Сейчас всё чаще работа начинается в облаке. Ты загружаешь модель, а система автоматически проводит оптимизацию раскроя, рассчитывает нагрузку на материалы, предлагает варианты сборки для минимизации отходов. Это уже не экзотика, а стандартная опция у многих поставщиков.

Но интереснее другое — цифровой двойник уже не для автомобиля, а для системы вентиляции цеха. Китайские инжиниринговые компании, те же, что делают оборудование, теперь часто предлагают и полный цифровой пакет: от проектирования сети воздуховодов с учётом BIM-модели здания до симуляции воздушных потоков и генерации управляющих программ для станков с ЧПУ. То есть, ты получаешь не только физические трубы и короба, но и их виртуальную копию, ?привязанную? к конкретному объекту. Для эксплуатации и будущей модернизации — бесценно.

Правда, здесь есть нюанс для нас, российских заказчиков. Часто их софт сильно завязан на свои внутренние стандарты и облака, которые у нас могут тормозить или быть недоступны. Приходится договариваться о локальной установке серверной части, что увеличивает стоимость. Но тренд очевиден: продаётся не железо, а цифровой процесс.

Экология как драйвер, а не дань моде

?Защита окружающей среды? в названии многих китайских компаний — это не просто красивые слова. Давление государства, глобальные тренды и, в конце концов, экономика заставляют меняться. В обработке листового металла это выливается в несколько практических вещей.

Во-первых, энергоэффективность самого оборудования. Современные лазерные резаки или гибочные прессы с сервоприводом потребляют на 30-40% меньше энергии, чем аналоги десятилетней давности. Производитель это прямо указывает в спецификации, потому что для европейского или нашего крупного завода, считающего каждую копейку, это прямой аргумент для покупки.

Во-вторых, переработка отходов. Стружка, обрезки — не на свалку. На современных производствах, которые я видел в Шаньдуне, сразу стоят прессы, которые брикетируют металлическую стружку, а системы пылеудаления не просто собирают пыль, а сепарируют её для дальнейшей утилизации. Это встроено в логистику цеха. Компания ООО Шаньдун ЧанСян, упомянутая выше, как раз позиционирует себя в этой нише — инженерия вентиляции и защиты среды. Их офис и производство в Фэйчэне (Тайань, Шаньдун) построены с расчётом на такой замкнутый цикл. Для клиента это плюс к репутации, особенно если он работает с ?зелёными? стандартами.

В-третьих, сами материалы. Всё больше запросов на воздуховоды из материалов с высоким содержанием вторичного сырья. И китайские заводы быстро на это реагируют, сертифицируя свою продукцию по международным ?зелёным? стандартам. Это уже не инновация в чистом виде, а необходимое условие выхода на внешний рынок.

Итог: инновация как системный подход

Так что же в итоге? Китайские инновации в области обработки листового металла — это не про один прорывной станок. Это про системное изменение всей цепочки: от цифрового проектирования и новых материалов до энергосберегающего производства и замкнутого цикла отходов. Это менее заметно со стороны, чем новый смартфон, но для реального сектора экономики — не менее важно.

Работая с ними, понимаешь, что их сила сейчас — не в копировании (этот этап в основном пройден), а в быстрой адаптации и комбинации существующих технологий под конкретные, часто очень приземлённые, задачи. Они научились слушать запросы с международных рынков и предлагать не просто ?железо?, а комплексное решение, где оборудование, материалы, софт и сервис связаны в одну логическую цепь.

Конечно, проблемы остаются: где-то хромает качество компонентов, где-то есть сложности с техподдержкой из-за языкового барьера, не все готовы работать по нестандартным ТЗ. Но вектор движения очевиден. И если раньше главным аргументом была цена, то теперь всё чаще — оптимальное соотношение цены, технологической оснащённости и гибкости. ?Инновации в листах? — это как раз про это: незаметная, но фундаментальная перестройка базовых промышленных процессов.