Китайские производители сплавов: инновации?

2026-01-21

Когда слышишь ?китайские сплавы?, первое, что приходит в голову — масштаб, цена, а иногда и сомнения в качестве. Многие до сих пор живут стереотипами десятилетней давности, представляя себе устаревшие цеха и копирование чужих разработок. Но за последние лет пять-семь картина изменилась кардинально. Вопрос в другом: эти изменения — реальные технологические прорывы или просто грамотный маркетинг? Попробую разобраться, исходя из того, что видел сам на заводах и в переговорах с технологами.

От сырья к сложному составу: эволюция подхода

Раньше всё было просто: купил дешёвую заготовку, выплавил, отгрузил. Сейчас же многие серьёзные производители, особенно в провинциях Шаньдун или Цзянсу, строят свои цепочки от контроля сырья. Речь не только о чистоте металла, но и о точном легировании. Помню, как на одном заводе под Тайанем инженер показывал журналы плавок — там учитывалось всё, вплоть до микродобавок редкоземельных элементов для изменения граничных свойств нержавеющей стали. Это уже не ?литейка?, а почти лабораторная работа.

Но и тут есть подводные камни. Стремление к инновациям иногда опережает практику. Был случай с разработкой высокопрочного алюминиевого сплава для авиакосмического сектора: по химическому составу всё идеально, а при термической обработке пошли микротрещины. Пришлось полгода дорабатывать технологию охлаждения. Такие неудачи — часть процесса, и китайские коллеги стали о них говорить открытее, что само по себе показатель зрелости.

Что касается конкретных продуктов, то сейчас активно развиваются никелевые и титановые сплавы. Не для массового рынка, конечно, а для конкретных заказов — химическое машиностроение, энергетика. Цена высокая, но и требования к коррозионной стойкости и жаропрочности соответствующие.

Оборудование: купленное vs. своё

Здесь картина неоднородная. Да, на многих заводах стоят немецкие или японские станки ЧПУ, прецизионные литейные линии. Это факт, который сразу бросается в глаза. Но инновация — не в покупке, а в адаптации. Видел, как технологи перепрограммировали панель управления прокатного стана под свои, более жёсткие, допуски по толщине листа для производства воздуховодов. Получилось лучше, чем задумывал оригинальный производитель.

Появляется и своё оборудование. Не всегда оно красиво выглядит, иногда собрано, как конструктор, из разных модулей. Но для специфических задач — например, для гибки и сварки сложных профилей из листового железа — такие ?самоделки? часто эффективнее. Ключевой момент — наличие сильной инженерной команды на месте, которая может и обслуживать, и модернизировать.

Слабым местом долгое время была диагностика и контроль. Сейчас это исправляется. Внедряются системы ультразвукового контроля сварных швов, спектрометрический анализ прямо в цеху. Это уже не для галочки, а реальная необходимость, особенно для экспортных контрактов, где каждый сертификат проверяют.

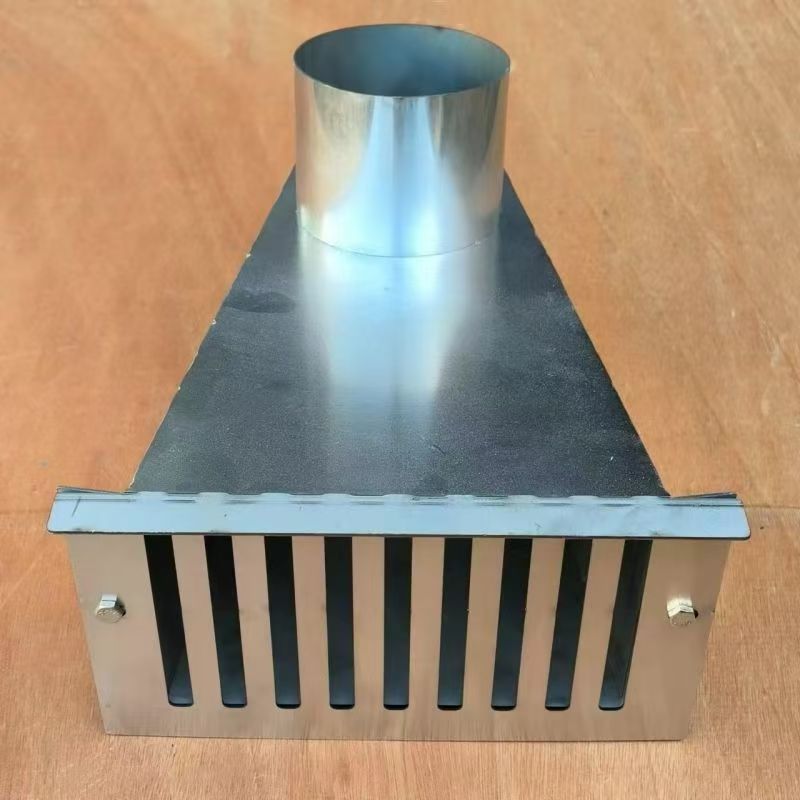

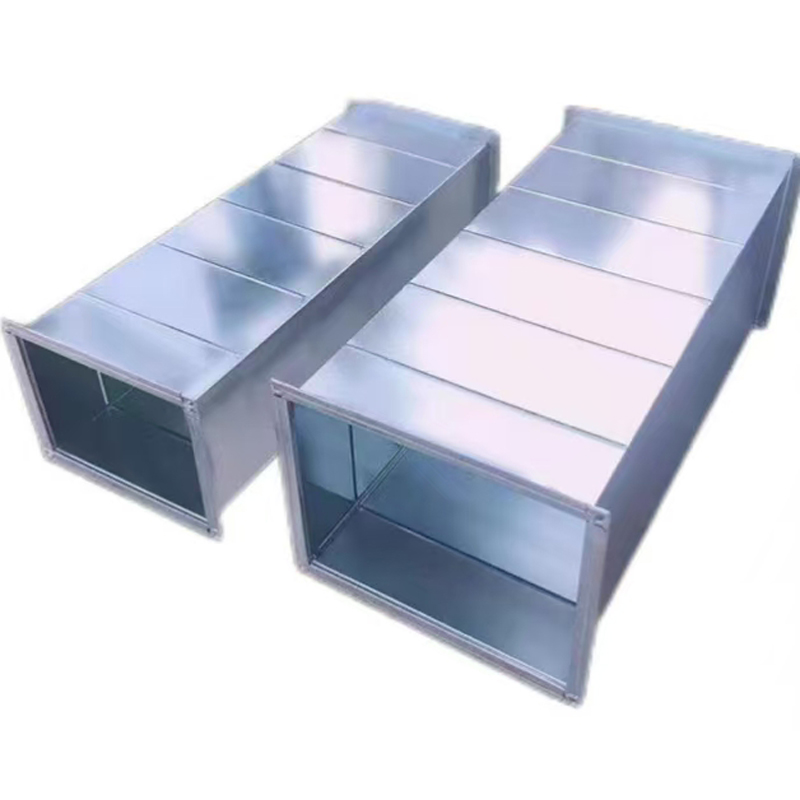

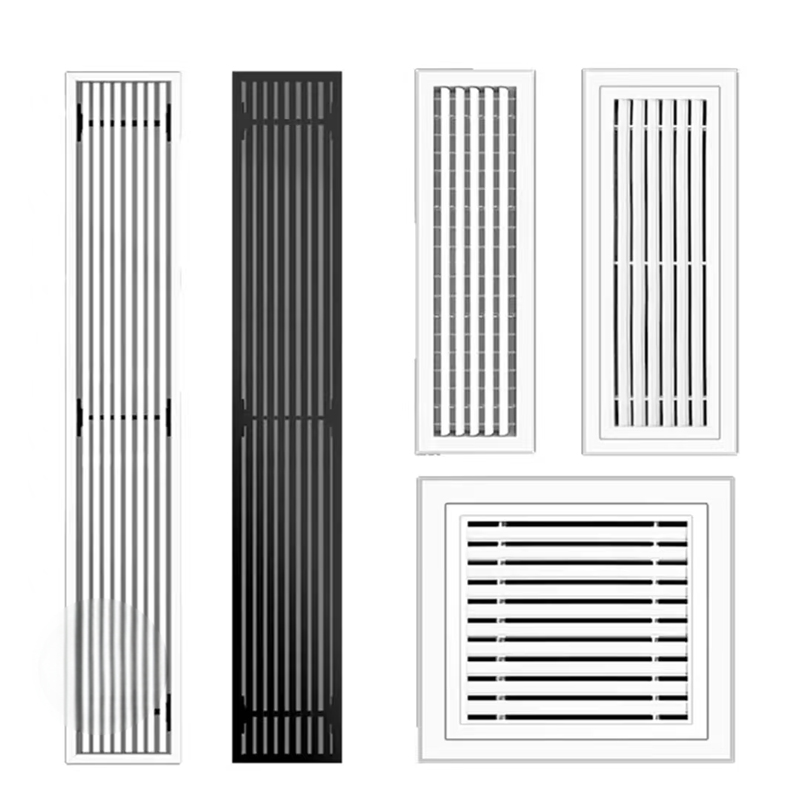

Инновации в применении: история с воздуховодами

Возьмём, к примеру, такую, казалось бы, обычную вещь, как воздуховоды. Раньше это были просто согнутые листы. Сейчас — целая инженерная система, где свойства сплава напрямую влияют на эффективность. Вот кстати, компания ООО Шаньдун ЧанСян Вентиляции и Защиты окружающей среды Инженерия (их сайт — https://www.cx-tongfeng.ru) как раз специализируется на этом. Они работают с воздуховодами из листового железа и нержавеющей стали.

Так вот, их практика показывает тренд: для агрессивных сред или для пищевой промышленности всё чаще требуется не просто нержавейка AISI 304, а её модификации с улучшенной свариваемостью или полируемостью. Чтобы после сварки не оставалось зон, уязвимых для коррозии. Это требует collaboration между металлургами и инженерами-проектировщиками. Инновация здесь — в комплексном решении, а не в самом материале.

Их адрес в Фэйчэне (Шаньдун) — это не просто офис, а, по сути, инжиниринговый хаб. Они не просто режут и гнут металл, а предлагают расчёты, подбор сплава под конкретную задачу вентиляции или пылеудаления. Это уже следующий уровень — переход от производства к технологическим решениям.

Культура производства: где ломаются инновации

Самый сложный для передачи аспект. Можно купить лучшее оборудование и нанять блестящего технолога, но если на уровне начальника смены или рабочего-сварщика нет понимания ?почему нужно делать именно так?, все инновации разбиваются о реальность. Китайские производители это осознали.

Теперь на передовых предприятиях огромное внимание уделяется обучению на месте. Не лекциями, а прямым показом: вот сварной шов, сделанный по старой технологии, вот — по новой. Видна разница? Видна. Значит, так и будем делать. Это даётся тяжело, требует времени, но без этого даже самый продвинутый сплав превратится в брак.

Ещё один момент — экология. Давление со стороны государства и глобальных заказчиков заставило вкладываться в системы очистки, рециркуляции воды, утилизации отходов. Для производства сплавов это критически важно. Сейчас современный завод — это не дымящие трубы, а замкнутые циклы. И это, пожалуй, одна из самых важных и дорогостоящих инноваций последнего времени.

Что в итоге? Догоняют или задают тренд?

Подытоживая, скажу так: говорить, что Китай уже везде лидер в металлургии, — преувеличение. Фундаментальные исследования и разработка совершенно новых марок сплавов пока ещё часто идут из Европы, США, Японии. Но вот в области адаптации, оптимизации, доведения до промышленного совершенства и, что ключевое, в скорости внедрения — китайские производители стали сильнейшими игроками.

Их инновации часто носят прикладной, а не фундаментальный характер. Они берут известный материал и затачивают его под конкретную, часто очень узкую, задачу — будь то особо стойкий воздуховод для химического завода или легкий сплав для транспорта. И делают это быстро и с оглядкой на стоимость.

Так что, отвечая на вопрос из заголовка: да, инновации есть. Они не всегда громкие, но они системные и нацелены на практический результат. И это, возможно, даже важнее для рынка, чем единичные прорывы в лаборатории. Будущее, думаю, за гибридной моделью: западные идеи + китайская инженерная и производственная мощь. А компании, которые, как Шаньдун ЧанСян, уже сейчас строят свой бизнес на глубоком понимании и материала, и его конечного применения, оказываются в выигрыше.