Китайские оцинкованные листы: инновации в производстве?

2026-01-30

Когда слышишь ?китайские оцинкованные листы?, первое, что приходит в голову многим — это цена. Дешево и сердито. Но вот в чем загвоздка: за последние лет пять-семь фокус сместился. Да, стоимость по-прежнему важный аргумент, но теперь все чаще звучит вопрос: ?А что по качеству покрытия? А равномерность цинкового слоя?? Именно здесь и кроются те самые инновации, о которых не так громко говорят, но которые реально чувствуешь, когда работаешь с материалом из года в год.

Не просто цинк: эволюция покрытия

Раньше, скажем, в начале 2010-х, главной проблемой была неоднородность. Получишь партию, а на листах видны разводы, где-то блестит, где-то матовое пятно. Это не просто косметический дефект — это прямое указание на потенциальные очаги коррозии в будущем. Сейчас же технологии напыления и контроля на ведущих комбинатах, типа того же Baosteel или Ansteel, ушли далеко вперед.

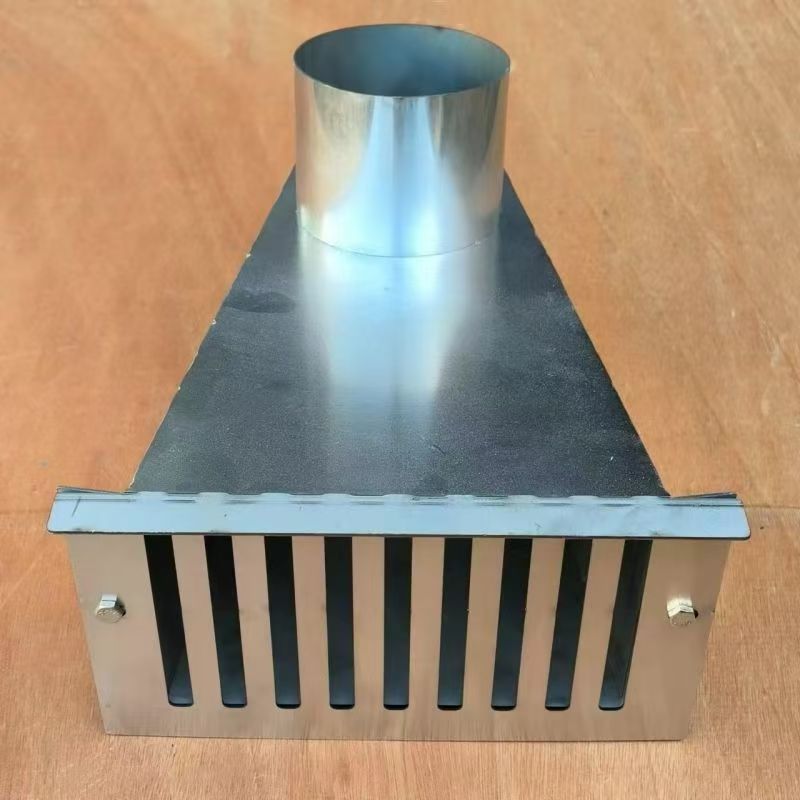

Лично сталкивался с продукцией для вентсистем, где критична устойчивость к конденсату. Брали листы с дифференцированным покрытием — с одной стороны стандартные 275 г/м2, с обратной, которая будет внутри короба, могли нанести тоньше, но с дополнительным пассивирующим слоем. Это уже не массовый ширпотреб, а под конкретную задачу. И это именно то, что я называю инновацией на практике — не ради галочки, а для решения проблемы.

Кстати, о пассивации. Раньше часто использовали хроматирование, но сейчас, по понятным экологическим причинам, переходят на бесхромовые технологии. Первые партии такого материала лет шесть назад были капризными — плохо держала краска после гибки. Сейчас, смотрю, химики подобрали составы на основе соединений титана или циркония — и адгезия отличная, и экология в норме. Эволюция налицо.

Толщина и прочность: где кроется подвох?

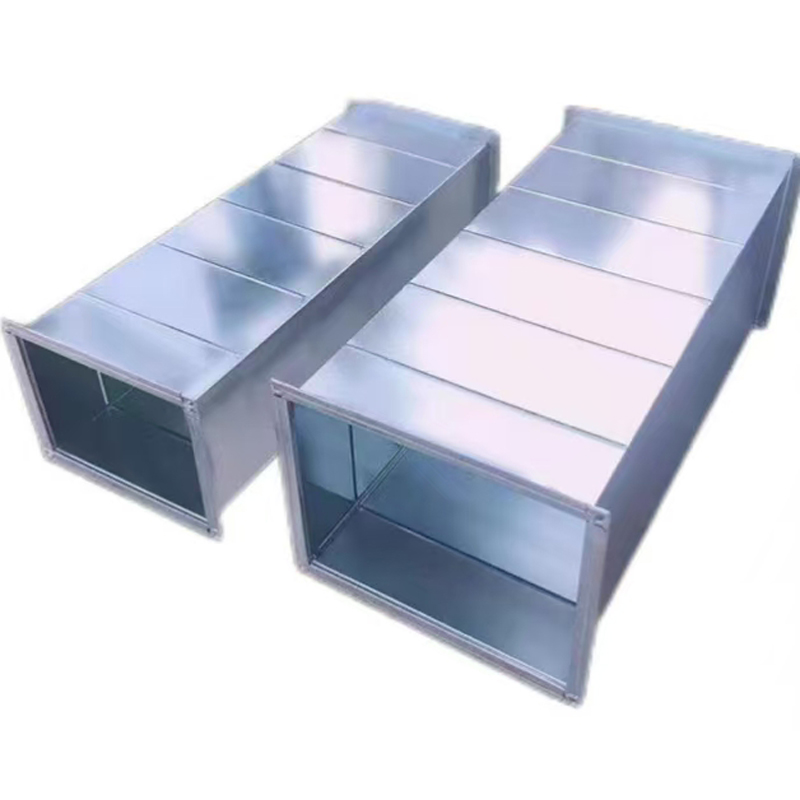

Все гонятся за высоким пределом прочности. Марки стали типа DX51D, DX52D, DX53D — это уже стандартный набор. Но инновация часто не в самой марке, а в том, как металл ведет себя после оцинковки и, главное, после дальнейшей обработки. Вот типичная история: заказали партию для производства воздуховодов на станках с ЧПУ. Сталь твердая, цинковый слой ровный, вроде все идеально.

А начинаешь гнуть на гибочном станке — и по линии сгиба появляются микротрещины в покрытии. Невооруженным глазом не видно, но под увеличительным стеклом — как паутинка. Это точка будущей ржавчины. Оказалось, проблема в температуре охлаждения после цинкования. Слишком резкий перепад — и слой теряет пластичность. Современные линии стали оснащать системами плавного градиентного охлаждения, что свело эту проблему к минимуму. Но знать о таком нюансе надо — не всякий поставщик этим заморачивается.

Здесь, к слову, хорошо себя показывают более узкие специалисты, которые работают не на гигантских комбинатах, а на заводах с четкой специализацией. Например, для сектора вентиляции и кондиционирования. Вот смотрю на сайт ООО Шаньдун ЧанСян Вентиляции и Защиты окружающей среды Инженерия (https://www.cx-tongfeng.ru). Компания, судя по описанию, как раз сфокусирована на обработке листового железа для воздуховодов. У таких игроков часто подход более гибкий — они могут закупать металл у крупных производителей, но уже сами доводят его под нужды конкретного производства, ту же резку или нанесение дополнительных защитных слоев. Их адрес в Фэйчэне, Тайань — это как раз в сердце одного из промышленных кластеров. У них наверняка свой взгляд на то, какой именно оцинкованный лист лучше ведет себя при производстве коробов.

Логистика и геометрия: неочевидные сложности

Инновации — это не только химия и металлургия. Это еще и упаковка, транспортировка. Помню, лет восемь назад потери при доставке морем могли доходить до 3-5% из-за конденсата внутри пачки и последующей ?белой ржавчины?. Сейчас стандартом стали прокладки из гигроскопичной бумаги и обязательная вакуумная упаковка в плотную пленку для морских перевозок. Мелочь? Нет, это напрямую сохраняет качество того самого инновационного покрытия, о котором так много говорится.

Другой момент — точность резки. Современное оборудование для производства вентканалов требует идеальной геометрии листа. Смещение на полградуса при резке рулонной стали может потом вылиться в проблемы при сварке или фальцовке. Китайские производители стали активно внедрять системы лазерного контроля размеров прямо на линии продольной резки. Это дает стабильность. Для нас, как для потребителей, это значит меньше брака и меньше подгонки на месте.

Экология: давление, которое двигает вперед

Здесь инновации часто вынужденные, но от этого не менее эффективные. Жесткие экологические нормы внутри Китая заставили пересмотреть многие процессы. Например, утилизация отходов травления или цинксодержащей пыли. Раньше это была головная боль и для завода, и для окружающей среды.

Сейчас на современных предприятиях внедрены замкнутые циклы, где кислоту регенерируют, а цинк из пыли улавливают и возвращают в процесс. Со стороны кажется — какое это имеет отношение к качеству моего листа? Самое прямое. Завод, который контролирует свои выбросы и отходы, как правило, имеет более высокий уровень общей технологической культуры. Там строже контроль на всех этапах, там меньше вероятность ?левых? решений вроде использования некондиционного сырья. Это не гарантия, но сильная корреляция.

Взгляд в будущее: что дальше?

Если говорить о трендах, то я вижу движение в сторону композитных решений. Не просто оцинковка, а сразу многослойный ?пирог?: сталь, цинковое покрытие, пассивация, грунт-праймер, иногда даже полимерный слой. Фактически, завод-изготовитель металла отдает тебе почти готовый продукт, который после гибки или резки можно сразу пускать в дело без дополнительной окраски. Это серьезно экономит время и ресурсы на объекте.

Другой вектор — ?умный? металл с датчиками коррозии. Пока это больше лабораторные разработки, но я слышал о пилотных партиях для критической инфраструктуры. В покрытие внедряются микрочастицы, которые меняют цвет в местах начала химической реакции, еще до появления видимой ржавчины. Для ответственных объектов — потенциально революционная штука.

В итоге, возвращаясь к началу. Китайские оцинкованные листы сегодня — это уже давно не синоним ?дешево и как повезет?. Это сегмент, где инновации диктуются не столько желанием удивить мир, сколько жесткой внутренней конкуренцией и практическими запросами глобального рынка. От равномерности покрытия до экологичности производства. И самое главное — эти изменения действительно можно пощупать руками, когда работаешь с материалом на стройплощадке или в цеху. Думаю, лет через пять мы будем говорить о них уже в другом ключе — не как о догоняющих, а как о задающих тон в определенных нишах.