Китайские инновации в оцинкованном железе?

2026-01-31

Когда слышишь про ?китайские инновации? в контексте оцинкованного железа, многие сразу думают о дешевизне или копировании. Но за последние лет семь-восемь картина сильно изменилась. Речь уже не просто о цене, а о том, как подходят к материалу, к процессу, к конечному применению. И часто это рождается из необходимости решить конкретную, подчас очень локальную, проблему на стройке или в цеху.

Не просто цинк: переосмысление покрытия

Классический горячеоцинкованный лист — казалось бы, что тут можно изобрести? Но китайские производители, особенно те, что работают на экспорт в сложные климатические зоны (вроде наших сибирских или северных), стали очень внимательно играть с толщиной цинкового слоя. Не просто по ГОСТу или стандарту, а под запрос. Видел спецификации, где четко прописывался не просто Z100, а, например, Z120 с особым требованием к равномерности на кромках после резки. Это рождалось из практики: на некачественной кромке коррозия начинается в разы быстрее.

Еще один момент — это предварительная обработка стали перед цинкованием. Часто говорят о самом цинке, но ключ — в подготовке поверхности. На одном из заводов в Шаньдуне обратил внимание, как они модифицировали линию обезжиривания и травления. Не революция, а тонкая настройка: температура растворов, время выдержки, контроль качества промывки. Результат? Адгезия покрытия выросла, а главное — снизилось количество ?голых? пятен на готовом листе, тех самых, что потом аукаются в виде рыжиков. Это не громкая инновация, а тихая, но критически важная работа инженеров.

И, конечно, развитие покрытий с добавлением алюминия и магния (типа ZAM). Китайские комбинаты быстро подхватили эту технологию, но не остановились на копировании. Были попытки адаптировать состав под более агрессивные промышленные атмосферы, где много сернистых соединений. Получилось не всегда: в одном проекте для химического завода партия такого ?экспериментального? листа показала странные точечные поражения уже через полгода. Пришлось возвращаться к проверенным вариантам. Но сам факт таких проб — показатель сдвига в мышлении.

Гибкость как принцип: от листа до готового изделия

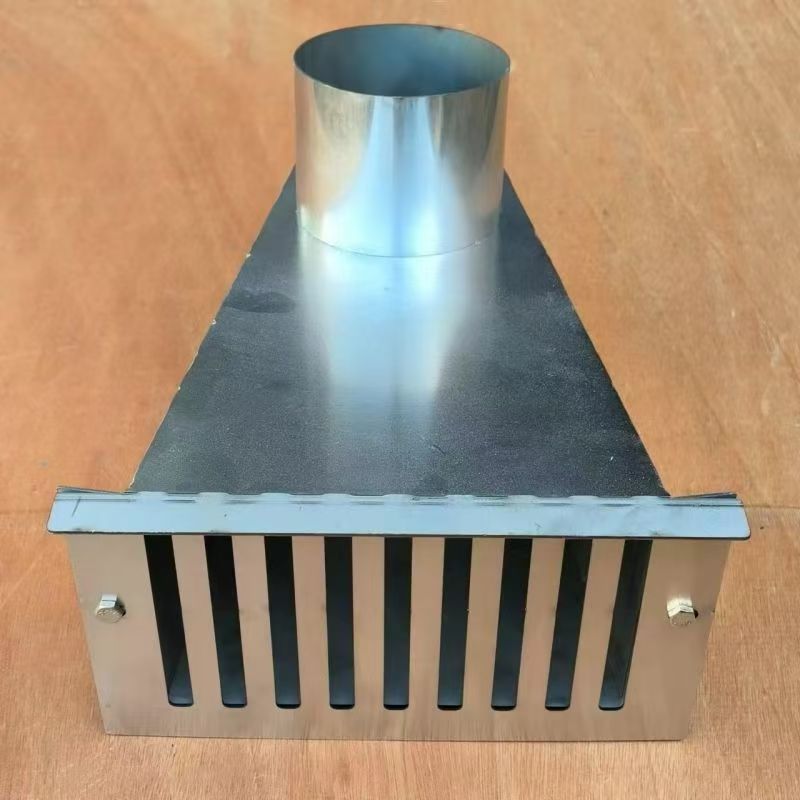

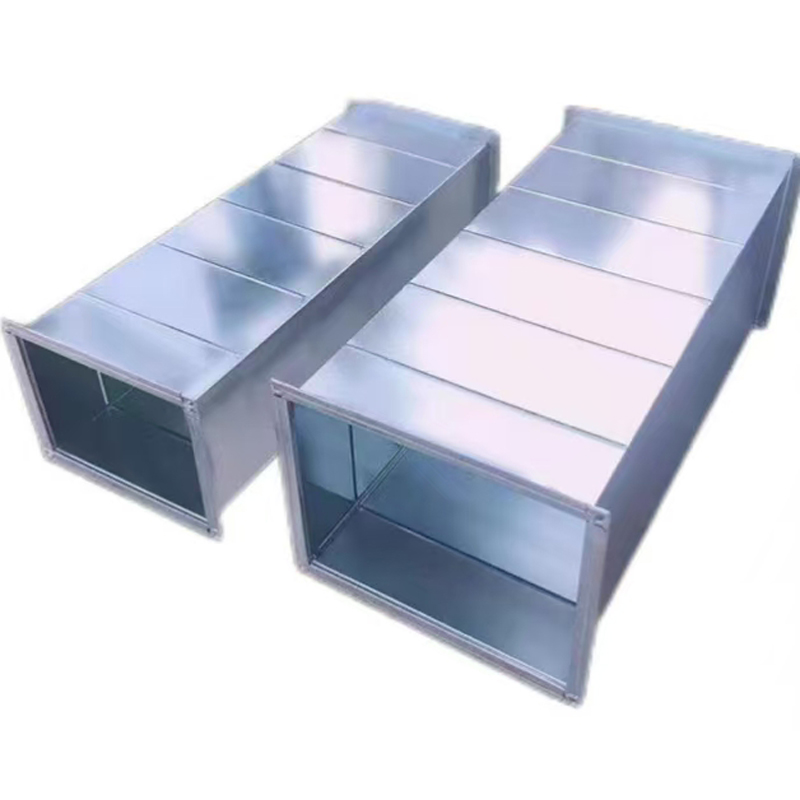

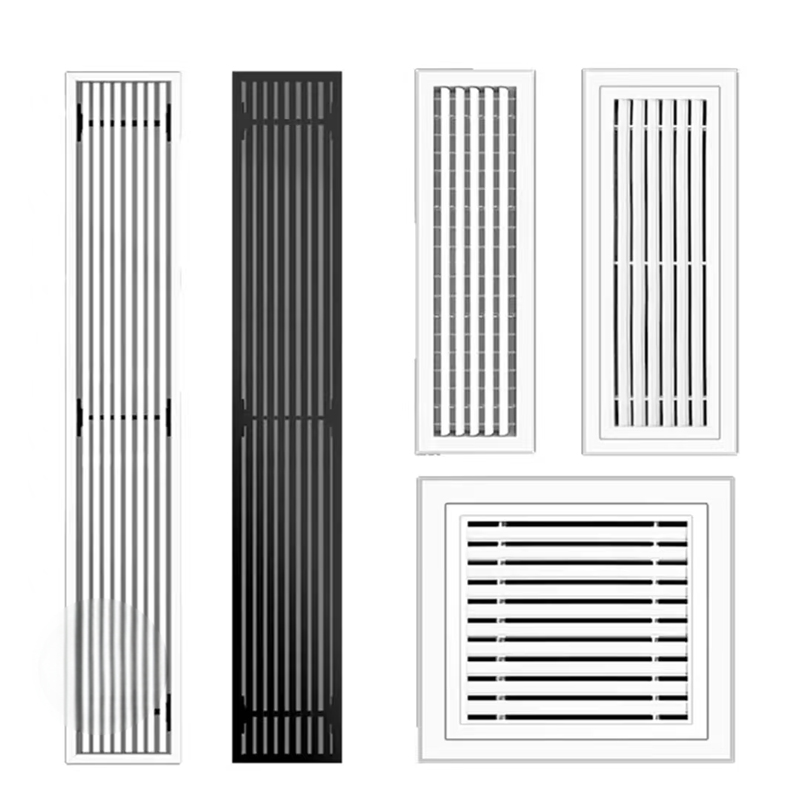

Здесь инновации часто носят прикладной, ?цеховой? характер. Возьмем производство воздуховодов. Стандартный оцинкованный лист режут, гнут, фальцуют. Китайские производители оборудования для вентиляции, такие как ООО Шаньдун ЧанСян Вентиляции и Защиты окружающей среды Инженерия, сделали ставку на гибкость линий. Их оборудование часто может работать с разной толщиной и даже с предварительно окрашенным оцинкованным железом без переналадки на несколько часов.

На их сайте https://www.cx-tongfeng.ru видно, что акцент — на инженерии под конкретную задачу. Это не просто продажа листа или станков, а решение для ?воздуховодов из листового железа?. В практике это выливается в то, что они, например, предлагают нестандартные схемы раскроя, которые минимизируют отходы при сложной геометрии фасонных частей. Экономия материала на 5-7% — для крупного объекта это тонны железа.

Проблема, с которой сталкивался лично — это доставка готовых узлов. Они часто предлагают услугу предварительной сборки узлов (например, крупных колен или переходников) на своем производстве. Идея отличная: на объекте меньше возни. Но однажды столкнулся с тем, что такой собранный узел из толстого оцинкованного железа пришел с деформированным фланцем из-за неправильной укладки в контейнере. Инновация в логистике и упаковке отстала от инновации в производстве. Пришлось на месте править. Теперь всегда отдельно оговариваю крепление и упаковку для габаритных элементов.

Сварка и соединение: там, где цинк выгорает

Вечная головная боль при работе с оцинкованным железом — сварка. Выгорание цинка, токсичный дым, ослабление антикоррозионной защиты в зоне шва. Китайские производители стали активно продвигать альтернативные методы соединения, которые минимизируют тепловое воздействие. Например, замковые соединения с двойным фальцем и силиконовым уплотнителем, которые собираются почти без инструмента.

Но более интересным мне кажется их подход к роботизированной лазерной сварке с подачей специальной проволоки. Видел это в действии на заводе-партнере в Тайане. Робот варит шов с такой скоростью и с таким минимальным тепловложением, что зона термического влияния — всего пара миллиметров. Цинковый слой вокруг шва повреждается незначительно, и его потом легко восстановить специальным спреем-репарантом. Это не дешево, но для ответственных объектов (чистые помещения, лаборатории) — идеально.

Правда, есть нюанс. Такая технология требует идеальной подготовки кромок и точной геометрии деталей. Если лист порезан ?с крабами? или имеет внутренние напряжения, робот не справится. То есть инновация в одном звене тянет за собой повышение качества во всех предыдущих. Это системный подход, который внедряется постепенно.

Экология и экономика: замкнутый цикл

Тут интересно наблюдать за развитием вторичной переработки. Оцинкованное железо — материал, в принципе, хорошо поддающийся рециклингу. Но цинк — ценная составляющая. Китайские компании, особенно крупные холдинги, стали строить замкнутые циклы на своих производствах. Отходы резки, обрезь, бракованные детали не вывозятся на свалку, а отправляются на переплавку с отделением цинка.

Компания ООО Шаньдун ЧанСян, судя по ее расположению в оптовом городе строительных материалов, явно интегрирована в такую локальную производственную экосистему. Это позволяет им, с одной стороны, предлагать более конкурентные цены (экономия на сырье), а с другой — выполнять ужесточающиеся экологические нормы. Для европейского заказчика это становится серьезным аргументом при выборе подрядчика.

На практике это означает, что при заказе партии воздуховодов ты можешь получить подробную справку о том, какой процент материала будет утилизирован и возвращен в цикл. Это не просто ?зеленая? бумажка, а реальный расчет, влияющий на конечную стоимость. Правда, пока такая прозрачность есть не у всех, а в основном у крупных и продвинутых игроков.

Будущее: умные материалы и цифра

Самый любопытный тренд — это попытки внедрения ?цифрового следа? в сам лист. Слышал о пилотных проектах, где на этапе цинкования на лист наносится чуть заметная маркировка — что-то вроде QR-кода, устойчивого к воздействию. В этот код зашиваются данные о плавке, толщине покрытия, дате производства.

Представьте: вы монтируете воздуховод на объекте, сканируете код на одном из листов и видите всю его историю. Это убийственный аргумент для контроля качества и для решения возможных спорных ситуаций. Пока это дорого и не массово, но несколько китайских производителей уже демонстрировали такие образцы на выставках.

Другое направление — это разработка комбинированных материалов. Оцинкованное железо с интегрированным полимерным слоем, выполняющим роль шумоизоляции. Или с тонким внешним декоративным покрытием, которое не требует дополнительной покраски. Это уже не просто защита от ржавчины, а многофункциональный продукт. Упирается все, как всегда, в стоимость и в консерватизм строительной отрасли. Но первые шаги уже сделаны, и они явно за китайскими производителями, которые готовы экспериментировать на стыке материаловедения и практических нужд монтажника.

В итоге, если обобщить, китайские инновации в оцинкованном железе сегодня — это не прорывные открытия, а глубокая, иногда даже ювелирная, работа над улучшением каждого этапа: от состава стали и процесса цинкования до логистики готовых изделий и их утилизации. Это прагматичные инновации, рожденные опытом тысяч реальных объектов и желанием не просто продать, а решить проблему заказчика. И в этом их главная сила.