Китайские воздуховоды: инновации в производстве?

2026-01-30

Когда слышишь ?китайские воздуховоды?, у многих до сих пор всплывает образ чего-то дешёвого и простого. Года так до 2015-го это часто было правдой. Но сейчас ситуация кардинально иная, и те, кто продолжает мыслить старыми шаблонами, серьёзно проигрывают в проектах. Вопрос не в том, есть ли инновации, а в том, как они внедряются на практике, часто — без лишнего шума. Я сам лет десять назад относился к этому скептически, пока не столкнулся с конкретными заводами, где теория столкнулась с металлом, сваркой и жёсткими сроками.

От листа до узла: где прячется эволюция?

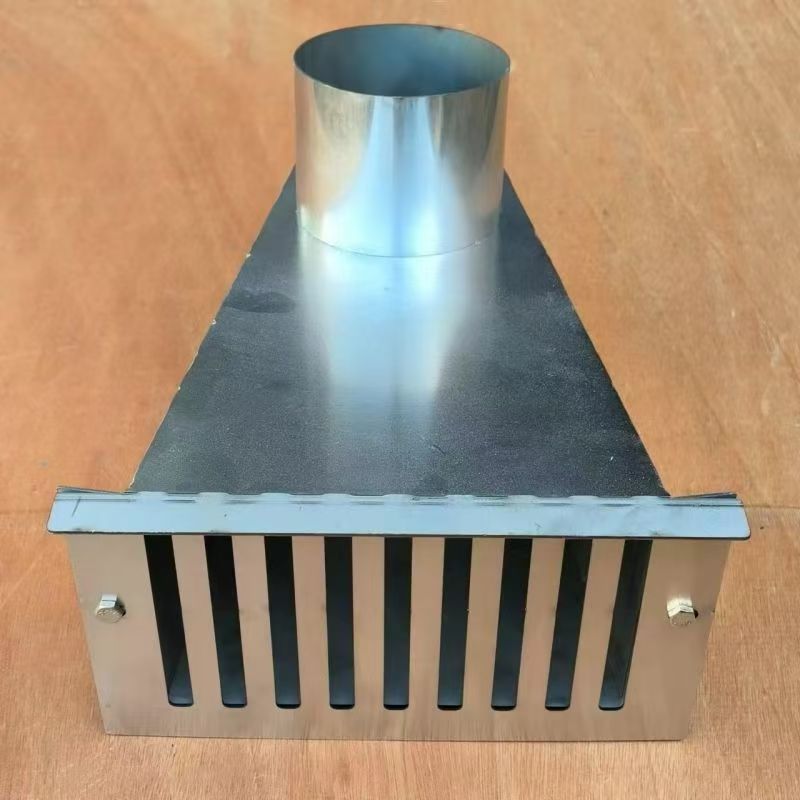

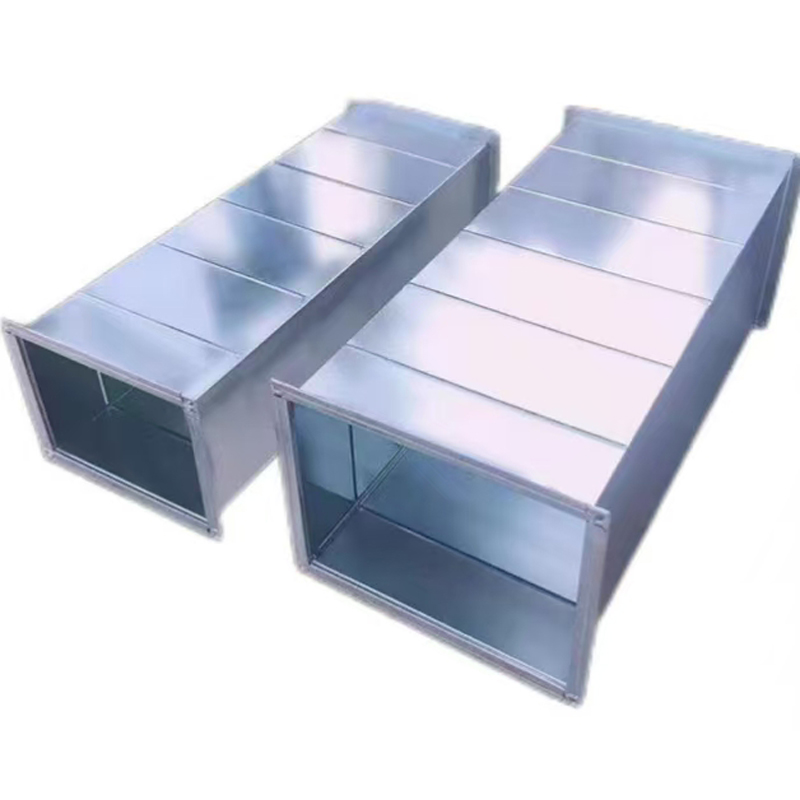

Всё начинается с материала. Да, базой остаётся оцинковка и нержавеющая сталь, но сорта стали и покрытия стали другим уровнем игры. Раньше главной проблемой была коррозия на срезах и фланцах. Сейчас многие китайские производители, особенно те, кто работает на экспорт в Россию или ЕС, используют предварительно грунтованный рулонный металл. Это не революция в мировом масштабе, но для ценового сегмента, который они занимают, — серьёзный шаг. Лист уже имеет защитный слой, который потом не так критично повреждается при резке. Это снижает процент брака на объекте из-за ржавых пятен уже после монтажа.

Второй момент — автоматизация раскроя. Я видел цеха, где работают линии с плазменной или лазерной резкой, управляемые из единого центра. Это не просто ?роботы ставят?. Программное обеспечение для раскладки деталей на листе оптимизирует отходы до 8-12%, что сразу бьёт по себестоимости. Но здесь есть нюанс: такая эффективность работает на больших партиях. Закажешь уникальный мелкий проект — и тебя могут перевести на полуавтоматическую линию, где человеческий фактор снова вносит погрешность. Поэтому важно понимать масштаб производства партнёра.

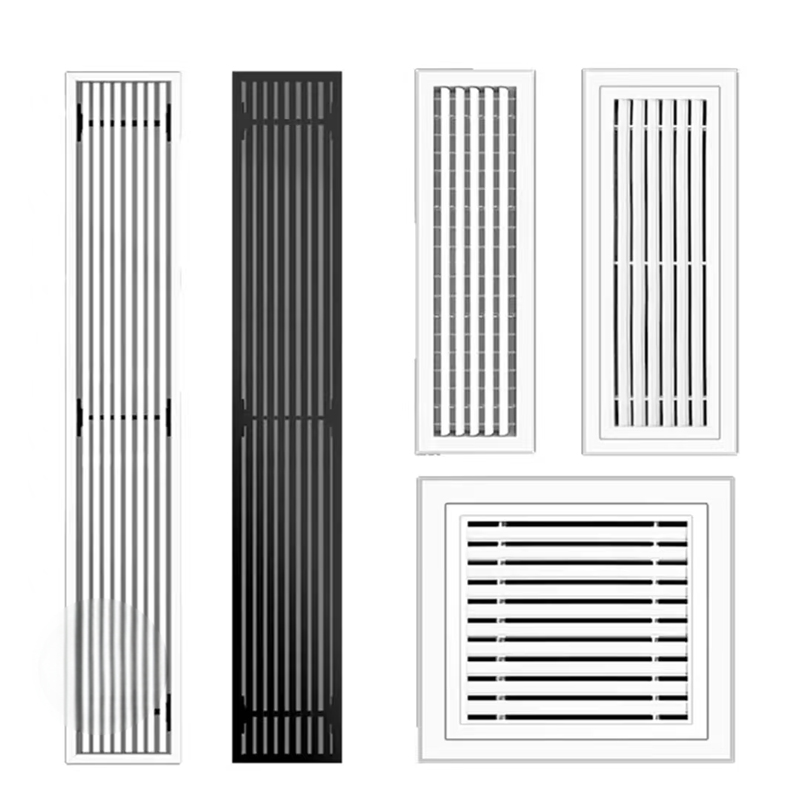

Кстати, о фланцах. Широкое внедрение фланцевого соединения L-shaped (уголок) вместо традиционного C-shaped (шина) — это тоже ответ на требования к герметичности. Система на уголке, при правильной сборке, даёт более жёсткое и плотное соединение. Но! Это требует от монтажников переучиваться. Был у меня случай на объекте в Новосибирске: привезли партию воздуховодов с L-фланцами, а наши ребята привыкли к шине. Первый день ушёл на попытки собрать ?как раньше?, получилась ерунда. Пришлось срочно искать инструкцию от производителя. Оказалось, у них на сайте есть раздел с техническими видео. Это подводит к важному моменту: инновации в железе должны подкрепляться инновациями в сопровождении.

Сварка, швы и ?невидимые? улучшения

С воздуховодами из нержавеющей стали история отдельная. Здесь Китай сделал, пожалуй, самый большой рывок. Аргонодуговая сварка (TIG) на многих заводах сейчас — это не кустарный процесс. Внедрение сварки в контролируемой газовой среде для ответственных участков (например, для вытяжек на химических производствах) стало стандартом для компаний, которые хотят удержаться на рынке. Я помню, как в 2017-м мы проверяли швы на образцах у нескольких поставщиков. У одного шов был ровный, но при микроскопии видно было пористость. У другого — внешне не так идеально, но сплошность металла была лучше. Выбрали второго, потому что для наших задач (высокие температуры) герметичность была ключевой. Это решение тогда казалось рискованным, но система отработала без нареканий уже 5 лет.

Ещё один практический момент — обработка внутренних швов. Для пищевой или фармацевтической промышленности это критично. В современных цехах после сварки используется механическая зачистка и пассивация поверхности кислотой. Раньше об этом часто ?забывали?, если в техзадании не было прямого указания. Сейчас же многие производители, такие как ООО Шаньдун ЧанСян Вентиляции и Защиты окружающей среды Инженерия, сразу уточняют этот момент на этапе обсуждения техзадания. Загляните на их сайт https://www.cx-tongfeng.ru — видно, что акцент сделан именно на технологичных процессах обработки металла, а не только на объёмах. Это показатель сдвига в мышлении.

Но и проблемы остаются. Главная — логистика и сохранность. Самый идеально сварной воздуховод можно помять при погрузке или разгрузке. Инновации в упаковке, увы, отстают. Часто используют обычный полиэтилен и деревянные обрешётки, которых не хватает для морской перевозки. Мы однажды получили партию, где каждый второй элемент имел вмятины на фланцах. Пришлось на месте править. Это та область, где до европейских стандартов ещё далеко.

Стандарты, чертежи и ?цифра?

Раньше самым большим кошмаром было сопряжение чертежей. Наши ГОСТы, их условные стандарты… Получалась каша. Сейчас, с развитием BIM-технологий, многие серьёзные китайские заводы научились работать с 3D-моделями. Ты можешь отправить им файл в .ifc или даже в .rvt, и их инженеры выгрузят из него данные для производства. Это колоссальный скачок. Он сокращает время на согласование в разы и минимизирует ошибки ?на стыке? дисциплин.

Однако, тут кроется подводный камень. ?Уметь открыть файл? и ?понять логику проектирования? — разные вещи. Был курьёзный случай: отправили модель узла сложной конфигурации. Они всё сделали в металле идеально, но… не предусмотрели технологические лючки для обслуживания заслонок, потому что в модели они были не показаны как отдельный элемент. Пришлось резать на месте. Теперь мы всегда прикладываем к модели отдельную пояснительную записку с ключевыми требованиями к обслуживанию. Это тот самый ?человеческий? мостик, который пока не заменит никакой софт.

Компания из Шаньдуна, которую я упоминал, в своих материалах указывает адрес: Сарай № 12, оптовый город строительных материалов Луси, город Фэйчэн. Это типично для многих китайских производств — они вырастают в крупных индустриальных кластерах. С одной стороны, это позволяет быстро получать комплектующие, с другой — создаёт ощущение ?базы?, а не футуристичного хайтек-парка. Но не стоит обманываться: внутри этих ?сараев? может стоять оборудование последнего поколения. Оценивать нужно по результату на выходе, а не по фасаду.

Экономика инноваций: выгодно ли это?

Всё упирается в стоимость. Внедрение лазерной резки или роботизированной сварки — это огромные капиталовложения. Как они окупаются? За счёт масштаба и снижения переменных затрат. Китайский производитель, работающий в основном на внутренний рынок и на экспорт в развивающиеся страны, выигрывает за счёт гигантских объёмов. Он может позволить себе дорогое оборудование, потому что оно будет загружено 24/7.

Для нас, как для заказчиков, это выливается в интересный парадокс. Инновации позволяют китайским заводам предлагать более сложные продукты (например, спирально-навивные воздуховоды большого диаметра с изоляцией) по цене, которая часто ниже, чем у местного производителя, делающего всё ?вручную?. Но только при условии крупного заказа. Попробуй закажи 50 метров уникального сечения — и все эти инновации ?исчезнут?, цена взлетит, а сроки растянутся. Их система заточена под поток.

Поэтому, отвечая на вопрос из заголовка: да, инновации в производстве китайских воздуховодов есть, и они вполне реальны. Но они носят не показной, а сугубо прагматичный характер. Это не ради галочки или красивых буклетов, а ради эффективности, снижения издержек и завоевания новых рынков, где требования к качеству и технологичности высоки. Они научились хорошо делать ?железо?, но следующий шаг — это комплексные решения: от проектной поддержки до логистики и монтажного инжиниринга. Здесь пока есть над чем работать. А пока что, выбирая поставщика, нужно смотреть не на громкие слова, а на конкретные технологические цепочки, на тестовые образцы и, что важно, на готовность диалога и решения нестандартных задач. Как у тех же ребят из Шаньдуна — они, судя по всему, это понимают.