Китай: инновации в диаметрах воздуховодов?

2026-01-09

Когда слышишь про ?инновации в диаметрах?, первая мысль — да что там инновационного? Труба и труба. ГОСТ, DIN, свои типоразмеры — бери и режь. Но именно в этом, казалось бы, консервативном поле — стандартных размеров круглых воздуховодов — у китайских производителей в последние лет пять-семь пошла очень любопытная работа. Не та громкая, про ?умные системы?, а тихая, инженерная, на стыке экономики материала, логистики и монтажной практики. И часто она начинается не с гениального озарения, а с боли заказчика, который приходит с нестандартной задачей.

Откуда вообще растут ?нестандартные? диаметры?

Всё упирается в архитектуру. Западные проекты, особенно в Азии и на Ближнем Востоке, где активно работают китайские подрядчики, часто имеют стеснённые межпотолочные пространства. Там сантиметр на счётУ. Стандартный ряд, скажем, от 100 до 500 мм с шагом в 50 мм, иногда не позволяет оптимально заполнить сечение шахты. Остаются ?карманы? неиспользуемого пространства. Казалось бы, мелочь. Но на крупном объекте эти мелочи складываются в тонны лишней стали, кубометры потерянного объёма и, главное, в лишние узлы — переходы, которые являются точками сопротивления и потенциального шума.

Поэтому запрос пошёл не на ?любой? нестандарт, а на оптимизацию диаметров воздуховодов под конкретные габариты шахт и коробов. Не 400 мм, а 387. Не 250, а 262. Цель — уложить максимальное количество трасс в минимальном пространстве с минимальным количеством фасонных изделий. Это чистая математика и 3D-моделирование. Сначала это делалось как штучная услуга для крупных проектов, но потом некоторые производители, особенно те, кто плотно работает с BIM-проектированием, стали закладывать такие возможности в свой стандартный каталог.

Вот тут и появляется практический нюанс: оснастка. Чтобы штамповать фланцы или делать спирально-навивные воздуховоды нестандартного диаметра, нужны либо универсальные, либо быстроперенастраиваемые линии. Китайские заводы, обновлявшие парк оборудования в 2010-х, часто закупали именно такие гибкие системы. Они дороже, но позволяют за ту же смену ?перепрыгнуть? с одного размера на другой с минимальными потерями. Это их конкурентное преимущество перед европейскими коллегами, где заказ на 100 метров воздуховода диаметром 387 мм просто нерентабелен из-за времени переналадки.

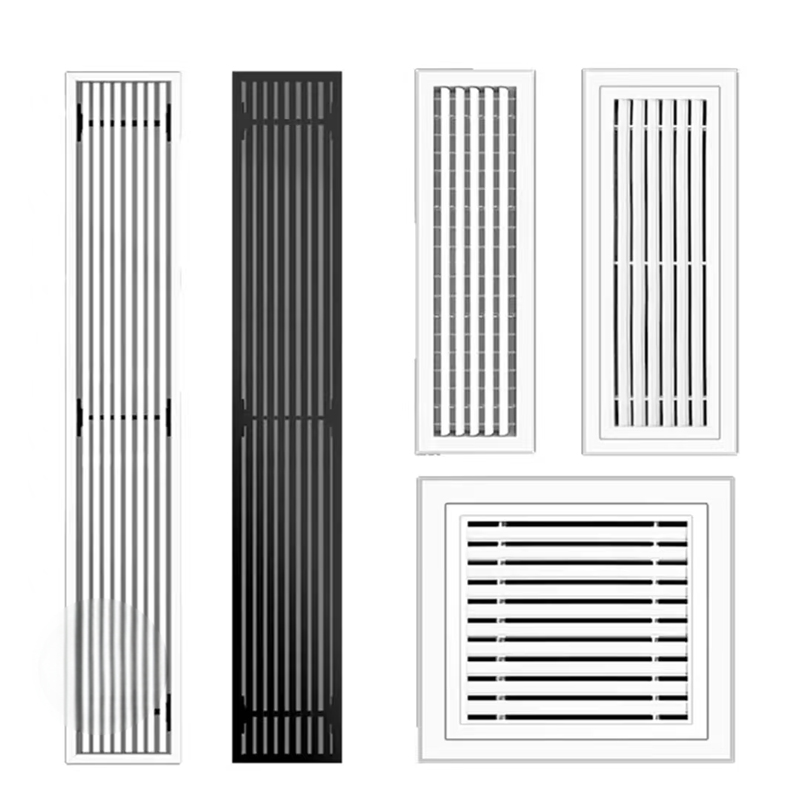

Проблема стыковки: когда инновация упирается в реальность стройки

Самая большая головная боль с такими оптимизированными диаметрами — это стыковка с другим оборудованием. Вентилятор имеет стандартный фланец. Решётка — стандартный присоединительный размер. А твоя идеальная труба — нет. История из практики: был проект, где мы здорово сэкономили на магистральных трассах, подобрав им ?идеальные? под шахту диаметры. Но забыли про десятки врезок под решётки. В итоге пришлось заказывать кучу нестандартных переходов с нашего ?идеального? диаметра на стандартный размер решётки. Экономия от работы с сечением была съедена стоимостью этих переходов и сложностью их монтажа.

Вывод горький, но важный: инновация в одном элементе системы должна рассматриваться системно. Теперь мы всегда требуем от проектировщика или сами моделируем полную раскладку: от выхода вентилятора до последней решётки. Если нестандартный диаметр идёт длинной прямой магистралью без боковых ответвлений — это часто выгодно. Если же это разветвлённая сеть — стоит десять раз подумать. Иногда проще и дешевле использовать стандартный ряд, но более грамотно его скомпоновать.

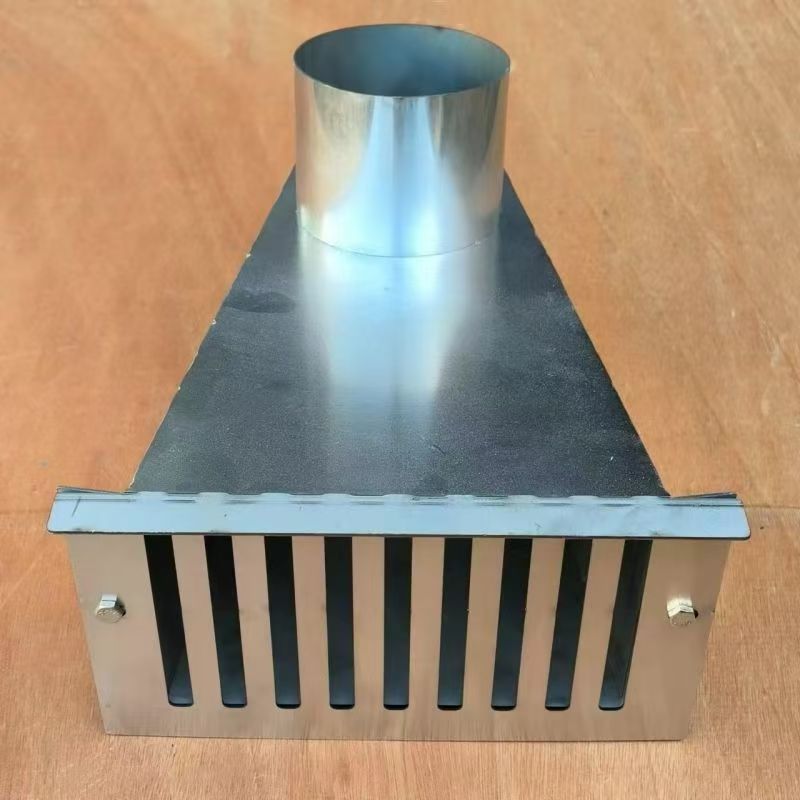

Кстати, некоторые китайские производители начали предлагать ?пакетные решения?: воздуховод нестандартного диаметра + набор стандартных переходов под типовые решётки и вентиляторы их же или партнёрского производства. Это уже шаг в сторону системности. Видел такое в каталогах у ООО Шаньдун ЧанСян Вентиляции и Защиты окружающей среды Инженерия (их сайт — cx-tongfeng.ru). Они как раз из региона, где сосредоточено много производств по обработке листового металла, и у них в ассортименте есть и воздуховоды из нержавеющей стали, и из оцинковки. Для них изготовление дополнительных нестандартных переходов — не такая уж проблема, так как цеха заточены под мелкосерийное разнообразие.

Материал и метод: как технология определяет возможности

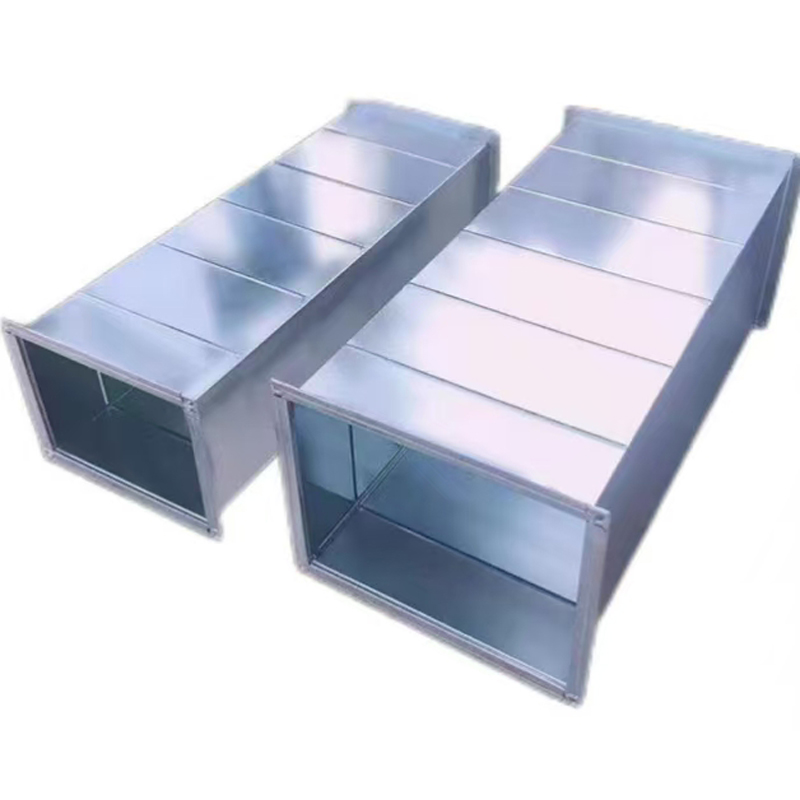

С инновациями в диаметрах напрямую связана технология производства. Прямошовные сварные воздуховоды из листовой стали — наиболее гибки в плане размеров. Вырезал любую развёртку — сварил. Но это дорого и требует квалификации. Спирально-навивные — быстрые и герметичные, но их диаметр жёстко привязан к ширине ленты и углу навивки. Чтобы получить новый диаметр, часто нужно перенастраивать станок, а это остановка линии.

Наиболее интересная, на мой взгляд, эволюция происходит в сегменте гибких воздуховодов и их полужестких аналогов. Здесь ?диаметр? — понятие условное. Каркас из стальной проволоки, обёрнутый в ламинированную фольгу или полимер, может принимать разные формы сечения под давлением. Фактически, ты покупаешь не трубу заданного диаметра, а материал с определённой пропускной способностью и минимальным радиусом изгиба. Это радикально меняет подход к проектированию. Ты не подгоняешь трассу под стандартные размеры, а ?рисуешь? её как хочешь, с одним лишь ограничением по радиусу. Это, пожалуй, самая настоящая инновация, переворачивающая саму концепцию диаметра.

Но и здесь есть подводные камни. Такие системы критичны к качеству материала и точности изготовления каркаса. Слишком тонкая проволока — воздуховод сплющится на длинном прогоне. Некачественная арматура — потеряет форму на изгибе. Видел, как на объекте пришлось экстренно менять партию таких ?инновационных? гибких рукавов, потому что они на реальной трассе с несколькими поворотами вели себя как тряпка, резко увеличивая сопротивление. Поставщик, кстати, был китайский, но не из топовых. Урок: с инновациями работают только те, кто давно и стабильно держит качество базового продукта.

Экономика ?нестандарта?: когда это действительно выгодно?

Всё упирается в объём. Заказ на 50 метров нестандартного воздуховода — это, скорее, исключение и роскошь. А вот если ты делаешь типовой этаж офисного центра или гостиничного номера, и твоя оптимизированная схема с нестандартным диаметром повторяется 20 раз — вот тогда экономия становится ощутимой. Экономия не только на металле, но и на транспортировке (более компактные пакеты), на монтаже (меньше переходов, быстрее сборка).

Китайские производители научились считать эту экономику для заказчика. Они не просто продают тонну оцинковки, они предлагают расчёт под конкретный проект. Причём часто их инженеры могут предложить даже более удачное решение, чем было в исходном проекте, именно потому, что они знают возможности своего оборудования ?изнутри?. Это уже уровень сервиса, а не просто продажи.

Компании вроде упомянутой ООО Шаньдун ЧанСян, с их специализацией на обработке листового железа и нержавейки, часто действуют именно так. Ты присылаешь им чертёж или BIM-модель, а они возвращают коммерческое предложение с несколькими вариантами: 1) строго по чертежу (часто дорого), 2) с заменой некоторых участков на стандартные размеры (дешевле), 3) с полной оптимизацией диаметров и раскроя под их производственные линии (часто самый выгодный вариант по итоговой стоимости ?под ключ?). Это и есть практическая инновация — в процессе, а не в продукте на картинке.

Будущее: кастомизация вместо стандартизации?

Тренд, который я наблюдаю, — это движение от жёстких стандартов к гибким параметрам. Не ?диаметр 250 мм?, а ?пропускная способность 1500 м3/ч при скорости 8 м/с и уровне шума не более X дБ?. Как ты этого добьёшься — твои проблемы. Можно одной трубой большего диаметра, можно двумя меньшими. Это открывает поле для настоящей инженерии.

В этом контексте ?инновации в диаметрах? — лишь частный случай. Важнее становится не сам диаметр, а цифровая модель всего узла, где диаметр — одна из многих переменных, которую можно подкрутить для достижения оптимального результата по стоимости, эффективности и шуму. Китайские производители, которые встроились в этот цифровой цикл (от BIM-проекта до автоматизированного раскроя на заводе и маркировки деталей для сборки), получают огромное преимущество.

Так что, отвечая на вопрос из заголовка: да, инновации есть. Но они не в том, чтобы придумать диаметр 273 мм вместо 250 или 280. Они в том, чтобы система производства и проектирования позволяла этот диаметр 273 мм обосновать, экономически целесообразно изготовить, корректно смонтировать и без проблем стыковать со всем остальным. И в этом китайские игроки, с их гибкостью, скоростью и готовностью считать экономику проекта целиком, сейчас очень сильны. Это не громкая революция, а тихая эволюция, которую видишь только в деталях и в итоговой смете.