Китайские листы: инновации в производстве?

2026-01-22

Когда слышишь ?китайские листы?, многие сразу думают о дешевом сырье, о чем-то массовом и не всегда надежном. Это, пожалуй, самый распространенный стереотип. Но если копнуть глубже в контекст конкретных отраслей, например, в производстве воздуховодов, картина начинает стремительно меняться. Речь уже не просто о материале, а о целой цепочке: от спецификации стали и покрытий до технологий резки, формовки и, что критически важно, контроля качества на каждом этапе. Инновации здесь часто не громкие, а тихие, но от этого не менее значимые — они в деталях, которые заметишь только в цеху или столкнувшись с реальным проектом.

От сырья к спецификации: где кроется главный сдвиг

Раньше основным запросом была просто ?оцинковка? нужной толщины. Сейчас все иначе. Возьмем, к примеру, производство вентиляционных систем. Ключевым стал вопрос коррозионной стойкости. Стандартные оцинкованные листы (Zinc Coated) еще в ходу, но спрос на материал с алюмоцинковым покрытием (Aluzinc) или с дополнительными полимерными слоями растет заметно. Это не маркетинг, а прямая реакция на требования к долговечности систем в агрессивных средах — на химических производствах, в пищевой промышленности с ее постоянными мойками.

Здесь и проявляется первый уровень инноваций — в диалоге между производителем листа и изготовителем конечных изделий. Крупные комбинаты, такие как Baosteel, Angang, теперь предлагают не просто рулоны, а целые программы по разработке спецификаций под конкретную задачу. Толщина покрытия, адгезия, пластичность стали под конкретный тип гибки — все это обсуждается заранее. Я помню проект для холодильного склада, где нам потребовался материал с особым покрытием, устойчивым к конденсату и низким температурам. Пришлось буквально ?собирать? техзадание совместно с поставщиком листа и технологами. Получилось, но процесс занял недели.

При этом, ошибкой будет считать, что все решает поставщик стали. Нет. Компетенция компании-обработчика в выборе и верификации материала — это половина успеха. Нужны свои испытания на образцах, проверка на соответствие заявленным характеристикам. Бывало, партия с идеальными сертификатами на практике давала трещины на фальцах. Инновация, в данном контексте, — это выстроенная система входного контроля и технической экспертизы, которая превращает сырье в предсказуемый компонент.

Цифра в цеху: не про роботов, а про точность

Говоря об инновациях в производстве из листа, все сразу представляют себе линии роботов-сварщиков. Безусловно, автоматизация есть, но настоящая революция для средних и даже небольших производств произошла в области раскроя и проектирования. Программное обеспечение для раскладки (nesting software) — это теперь must-have. Оно не просто экономит материал, сокращая обрезки с 10-15% до 5-7%, что уже серьезно, но и генерирует управляющие программы для станков плазменной или лазерной резки.

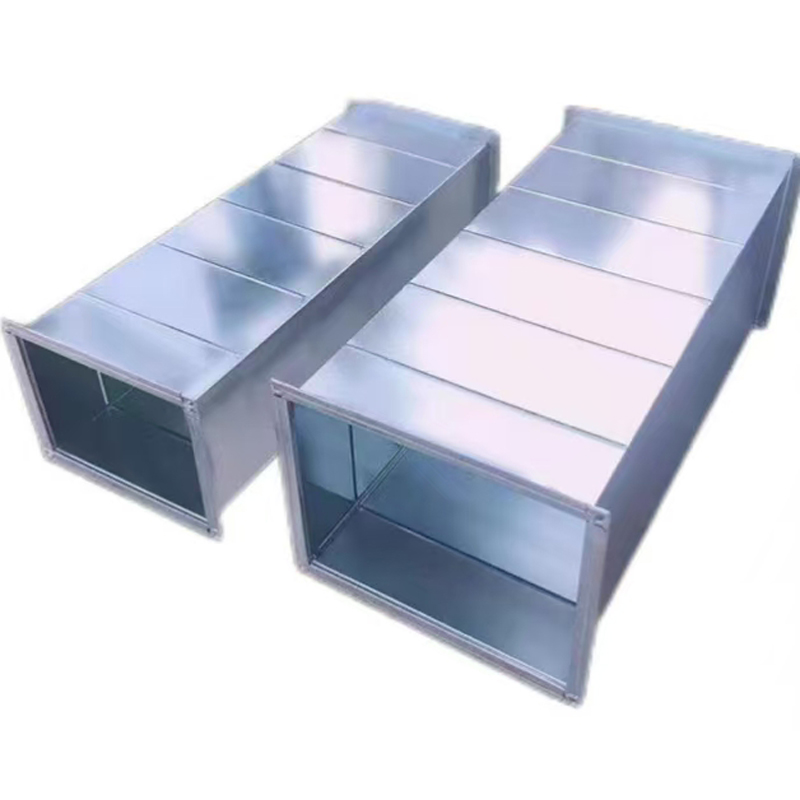

Вот конкретный пример с лазерной резкой. Раньше сложный контур с множеством технологических вырезов под крепления был головной болью и источником погрешностей. Сейчас файл из САПР (скажем, SolidWorks или специализированного ПО для вентиляции) напрямую загружается в станок. Точность реза — доли миллиметра. Это позволяет перейти на безфальцевые соединения типа ?замок? (lock seam) для прямоугольных воздуховодов, которые требуют идеальной геометрии каждой детали. Герметичность узла повышается в разы.

Но и здесь есть своя ?ложка дегтя?. Самое сложное — не купить станок, а интегрировать его в единый цифровой поток. Часто вижу ситуацию: стоит новый лазерный комплекс, но чертежи по-прежнему делаются ?вручную? в 2D, затем перерисовываются оператором станка. Возникают разрывы, ошибки. Инновационный подход — это когда инженер-конструктор создает 3D-модель узла, а ПО автоматически развертывает ее в плоские паттерны и оптимизирует раскладку. На такое перестроение процессов у компаний уходят месяцы, а то и годы. Кто-то останавливается на полпути, так и не получив полной отдачи от оборудования.

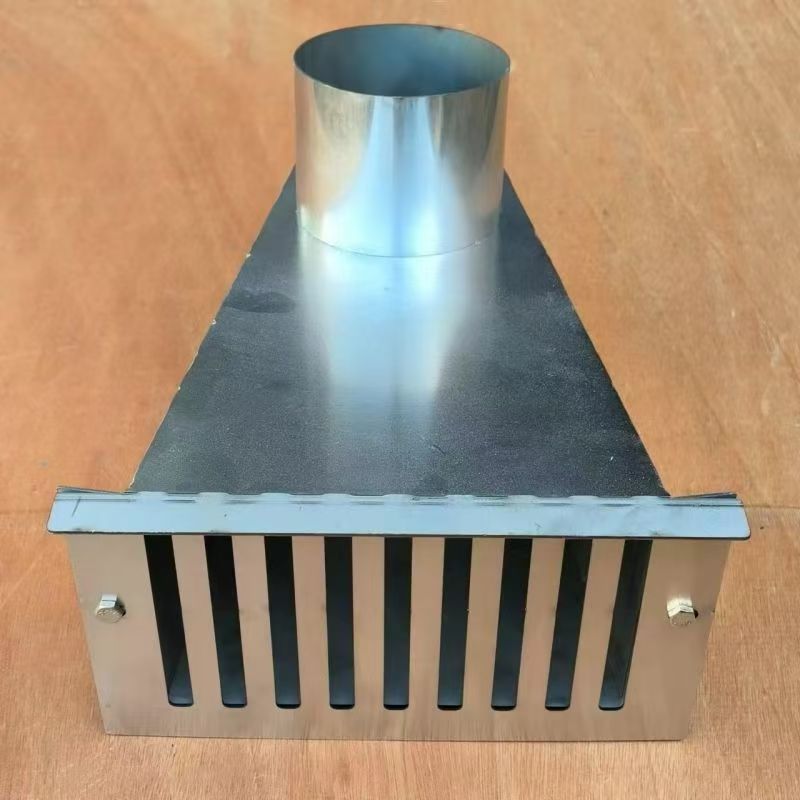

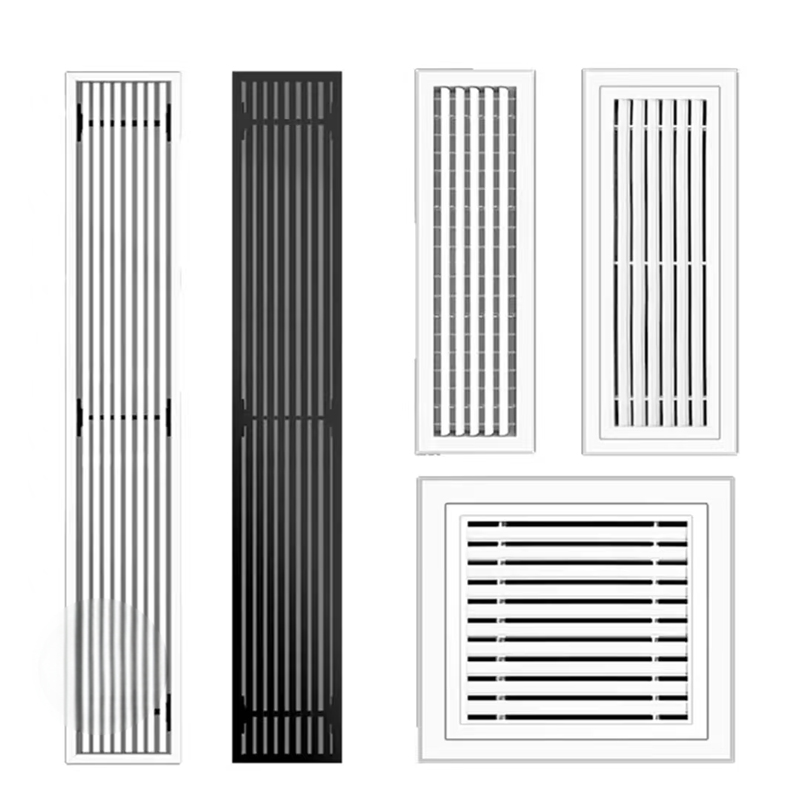

Сборка и соединения: искусство, ставшее технологией

Это, пожалуй, самый наглядный участок. Традиционная фальцевая сборка воздуховодов — это высокая квалификация рабочих и, увы, зависимость от человеческого фактора. Инновации здесь направлены на то, чтобы сделать процесс быстрее, стандартнее и надежнее. На помощь приходят автоматические фальцепрокатные станки (duct forming machines) и системы автоматической сварки для нержавеющей стали.

Особенно интересна эволюция в работе с нержавеющей сталью. Она все чаще требуется для вытяжек в лабораториях, на фармацевтических предприятиях. Ручная аргонодуговая сварка (TIG) дает качественный шов, но медленная и требует виртуозного сварщика. Альтернатива — автоматическая роликовая сварка швов на специальных станках. Шов получается ровный, герметичный, производительность выше. Но и здесь нюанс: подготовка кромок листа должна быть безупречной, иначе автоматика не спасает. Получается, что инновационное оборудование не отменяет, а ужесточает требования к предыдущим этапам.

Еще один тренд — использование готовых соединительных элементов из вспененных уплотнителей или специальных герметиков, которые наносятся на этапе производства детали. Это ускоряет монтаж на объекте в разы и снижает риски протечек. Но опять же, это требует пересмотра всей конструкции изделия и логистики. Нельзя просто купить герметик и начать его использовать. Нужно проектировать фланцы или соединения под конкретный тип уплотнения.

Кейс: от чертежа до монтажа на объекте

Чтобы было понятнее, как это работает в связке, расскажу про один из проектов, который вела компания ООО Шаньдун ЧанСян Вентиляции и Защиты окружающей среды Инженерия. Задача была в поставке системы вытяжных воздуховодов из нержавеющей стали AISI 304 для пищевого комбината. Среда — влажная, с парами жиров, требовалась частая мойка.

Первым делом, совместно с их технологами, мы уточнили спецификацию листа: не просто AISI 304, а с определенным содержанием углерода и с матовой поверхностью (No.4 finish), которая лучше противостоит царапинам при обслуживании. Материал был заказан у проверенного поставщика с дополнительными испытаниями образцов на химический состав. Раскрой и резка деталей выполнялись на лазерном станке с ЧПУ по цифровым моделям. Это позволило добиться идеальной геометрии даже для сложных тройников и переходов.

Ключевым этапом была сборка. Было решено использовать автоматическую роликовую сварку для продольных швов прямых участков и полуавтоматическую TIG-сварку для соединений фасонных частей. Все сварные швы после этого проходили процедуру травления и пассивации для восстановления антикоррозионных свойств в зоне шва. На их сайте https://www.cx-tongfeng.ru можно увидеть примеры подобных работ — видно внимание к ровности швов и общей чистоте изделия. Готовые модули упаковывались с защитой кромок и маркировались согласно монтажным схемам. На объекте монтажникам оставалось, по сути, только собрать конструктор, что заняло на 40% меньше времени, чем по традиционной технологии.

Точки роста и типичные барьеры

Куда все движется? Я вижу несколько четких векторов. Первый — дальнейшая цифровая интеграция, вплоть до использования цифровых двойников (Digital Twins) для критичных систем. Это когда виртуальная 3D-модель воздуховода содержит всю информацию о материале, сварных швах, и может использоваться для анализа потоков, прочности и даже для планирования техобслуживания.

Второй — экологичность. Это и переход на более безопасные технологии очистки сточных вод от масел и окалины после резки, и использование порошковой окраски вместо жидких красок, где это возможно, и даже вопросы рециклинга обрезков. В Европе на это уже давно давят, и китайские производители, работающие на экспорт, вынуждены подстраиваться, внедряя соответствующие практики. Это тоже инновация, хоть и вынужденная.

Главный же барьер, который тормозит многие предприятия, — это разрыв между поколениями и навыками. Молодые инженеры легко осваивают CAD/CAM системы, но не имеют глубокого понимания физики процессов гибки или поведения сварного шва под нагрузкой. Опытные мастера-сборщики, наоборот, могут ?на глаз? определить проблему, но не всегда доверяют цифровым инструкциям. Задача современного производства — не заменить одних другими, а создать среду, где опыт и цифровые данные работают в тандеме. Это, пожалуй, самая сложная и неочевидная ?инновация? из всех.

В итоге, отвечая на вопрос из заголовка: да, инновации в производстве из китайских листов есть, и они глубоки. Но они редко лежат на поверхности в виде ?умных? станков. Чаще это кропотливая работа по совершенствованию всего цикла: от диалога с металлургами и выбора материала до обучения персонала читать цифровые чертежи. Это путь от ремесла к инженерной дисциплине. И компании, которые это понимают, как та же Шаньдун ЧанСян со своим акцентом на полный цикл от проектирования до монтажа, постепенно уходят далеко вперед от конкурентов, работающих по старинке. Успех теперь определяется не ценой тонны листа, а ценностью всего технологического процесса.