Камера статического давления

Когда слышишь ?камера статического давления?, многие сразу представляют себе простой металлический ящик где-то в вентсистеме. На деле же — это критически важный узел, от которого зависит равномерность распределения воздуха, а значит, и эффективность всей системы вентиляции или кондиционирования. Частая ошибка — относиться к её проектированию и изготовлению по остаточному принципу, мол, ?сварём по месту из того, что есть?. Это почти гарантированно приводит к проблемам: свистам, неравномерному потоку и потерям давления там, где их быть не должно.

Конструкция и материалы: где кроются подводные камни

Итак, из чего делается хорошая камера? Основа — конечно, листовая сталь. Но не всякая. Для стандартных систем вентиляции часто идёт оцинкованная, но если речь о агрессивных средах или пищевом производстве, тут уже без нержавеющей стали не обойтись. Мы в своё время на одном объекте по производству соусов попробовали сэкономить, поставив камеру из оцинковки с дополнительным покрытием. Через полгода — первые признаки коррозии в местах конденсатообразования. Пришлось менять. Урок усвоен: среда диктует материал.

Конструктивно камера — это не просто параллелепипед. Внутри обязательны рассекатели — они ломают и выравнивают поток. Их расположение и геометрия — это уже инженерная задача, которую нельзя решать ?на глазок?. Простая сварка листов под 90 градусов создаёт турбулентные зоны. Современный подход — это плазменная или лазерная резка заготовок с последующей роликовой гибкой для получения закруглённых внутренних углов. Это снижает сопротивление. Кстати, именно такие технологии, насколько я знаю, активно использует компания ООО Шаньдун ЧанСян Вентиляции и Защиты окружающей среды Инженерия (https://www.cx-tongfeng.ru), которая как раз специализируется на обработке воздуховодов из листового железа и нержавеющей стали. Их подход к изготовлению узлов — с упором на точность — это как раз то, что нужно для ответственных объектов.

Ещё один нюанс — это герметичность швов. Камера работает под давлением, и негерметичные сварные швы или углы — это утечки, которые сложно обнаружить и которые сводят на нет все расчёты. Здесь важен контроль качества на каждом этапе, от резки до окончательной сборки. Простая обмазка герметиком — не решение, это паллиатив.

Расчёт и интеграция в систему: практические сложности

Расчёт камеры статического давления — это не только определение её объёма по формуле. Нужно учитывать аэродинамику подводящих и отводящих воздуховодов, расположение и тип вентилятора, требуемую равномерность потока на выходе. Часто проектировщики, особенно те, кто работает в основном с CAD-моделями, закладывают идеальные параметры, не учитывая потери на реальных фасонных элементах или допуски изготовления.

Например, был у нас проект, где камера должна была питать ряд чистых помещений. По расчётам всё сходилось. Но на месте выяснилось, что пространственные ограничения заставили нас сделать подводящий воздуховод с двумя резкими поворотами прямо перед камерой. В итоге закрученный, неравномерный поток заходил в камеру, и внутренние рассекатели с ним не справлялись. Пришлось на ходу добавлять предварительный выпрямляющий аппарат — дополнительные затраты и время.

Интеграция — это и вопрос монтажа. Камера часто имеет солидные габариты и вес. Важно заранее продумать пути её заноса в здание, точки крепления, доступ для обслуживания. Однажды мы столкнулись с ситуацией, когда красиво рассчитанную камеру просто не смогли протащить в дверной проём машинного зала. Пришлось резать её на части и варить уже на месте, что, конечно, сказалось на качестве и герметичности. Теперь всегда требуем от архитекторов и конструкторов габаритные коридоры.

Контроль и балансировка: момент истины

После монтажа наступает самый важный этап — пуско-наладка. Именно здесь выясняется, насколько хорошо работает камера статического давления. Основной инструмент — анемометр и дифференциальный манометр. Замеры скорости и давления на выходе по всем отводам — это кропотливая работа.

Идеальной равномерности почти никогда не бывает. Допуски в 10-15% — это нормально для большинства систем общего назначения. Но если разброс больше, нужно искать причину. Это может быть и ошибка в самой камере (неправильно установленные рассекатели), и неравномерное сопротивление отводящих сетей (где-то воздуховод длиннее, где-то больше поворотов). Иногда помогает регулировка дроссель-клапанов на отводах, но это костыль. Лучше, если система изначально сбалансирована грамотным расчётом.

Помню случай на объекте в логистическом центре. После запуска системы приточной вентиляции в одном из отводов был явный недостаток воздуха. Все клапаны открыты, заслонки сняты — поток слабый. Оказалось, при монтаже внутрь камеры упал и забылся болт от монтажника, который частично перекрыл один из выходных патрубков. Мелочь, а сбой всей работы. С тех пор всегда настаиваю на внутреннем осмотре и очистке камеры перед финальным закрытием.

Эволюция подхода и выводы

Раньше к камерам относились как к простейшим узлам, их часто изготавливали кустарно прямо на стройплощадке. Сейчас требования к энергоэффективности и точности систем выросли на порядок. Поэтому и подход меняется. Всё чаще заказчики, особенно для сложных объектов, требуют изготовления таких узлов в заводских условиях, где есть и контроль качества материалов, и точное оборудование для резки и сварки, и возможность провести предварительные испытания.

Это логично. Ведь камера — это не изолированный элемент. Это часть системы, и её характеристики напрямую влияют на работу вентилятора, фильтров, нагревателей. Некачественная камера может стать ?бутылочным горлышком?, из-за которого даже самая дорогая и современная система не будет выдавать проектную производительность.

Подводя итог, скажу так: камера статического давления заслуживает самого пристального внимания на всех этапах — от проектирования и выбора материала (будь то стандартная листовая сталь или нержавеющая сталь для особых условий) до изготовления, монтажа и наладки. Экономия на этом узле — ложная экономия. Гораздо выгоднее сразу обратиться к специалистам, которые понимают аэродинамику и владеют современными технологиями обработки металла, таким как ООО Шаньдун ЧанСян. Их опыт в обработке воздуховодов — именно тот фундамент, на котором строятся надёжные и эффективные системы. В конце концов, в вентиляции, как и везде, важен каждый элемент, особенно тот, который стоит в основе распределения воздуха.

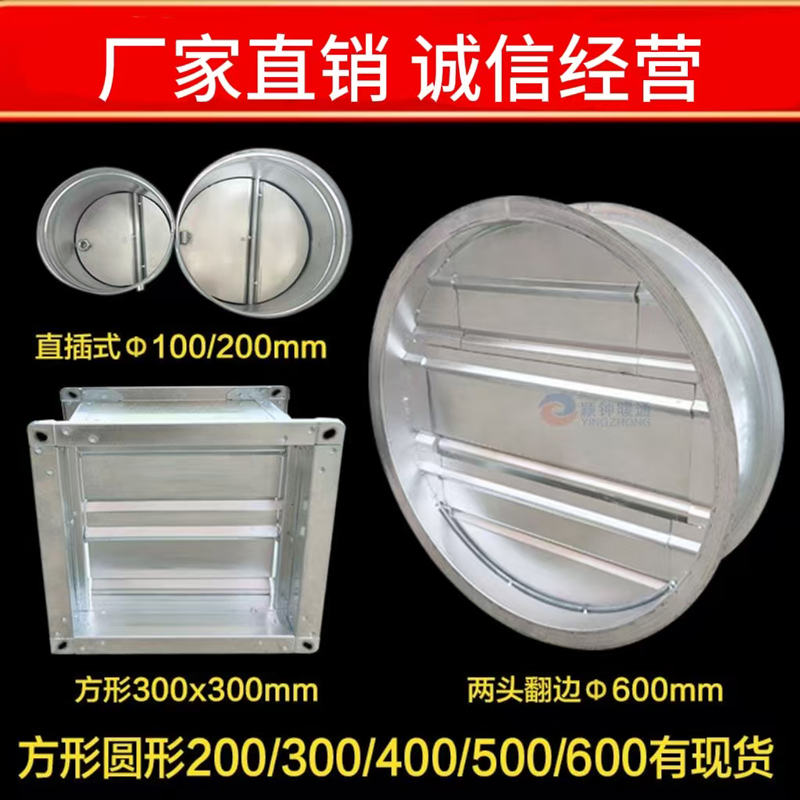

Соответствующая продукция

Соответствующая продукция

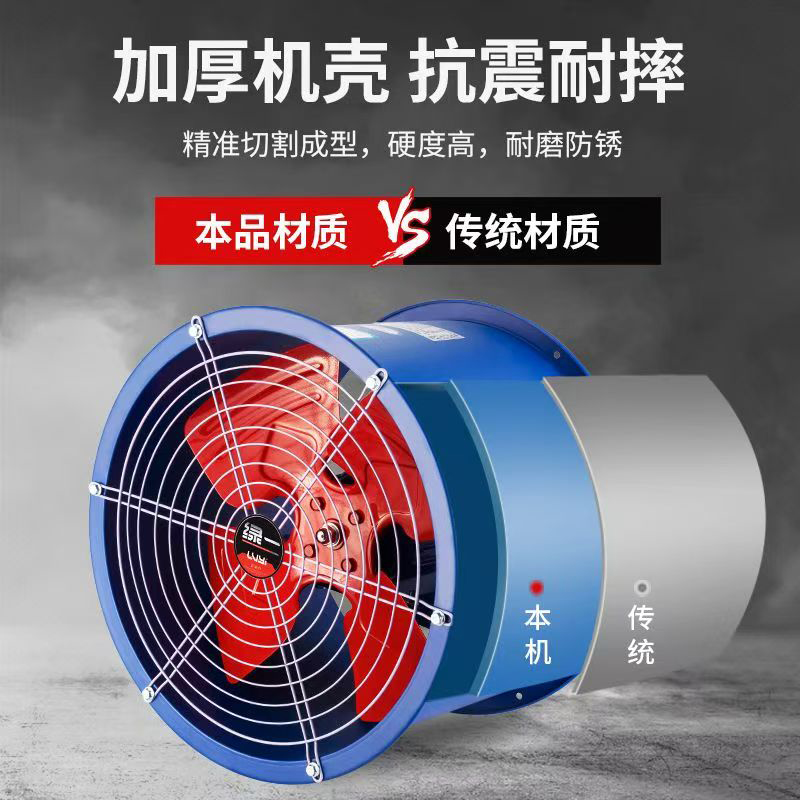

Самые продаваемые продукты

Самые продаваемые продукты-

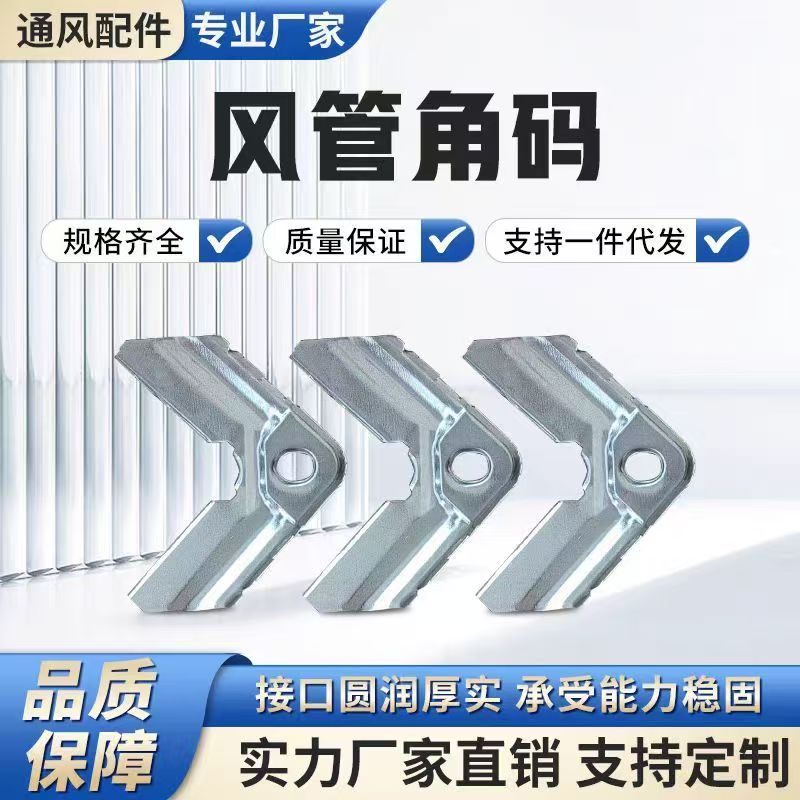

Уголки для вентиляции

Уголки для вентиляции -

Круглые трубы из оцинкованной нержавеющей стали

Круглые трубы из оцинкованной нержавеющей стали -

Вихревые диффузоры

Вихревые диффузоры -

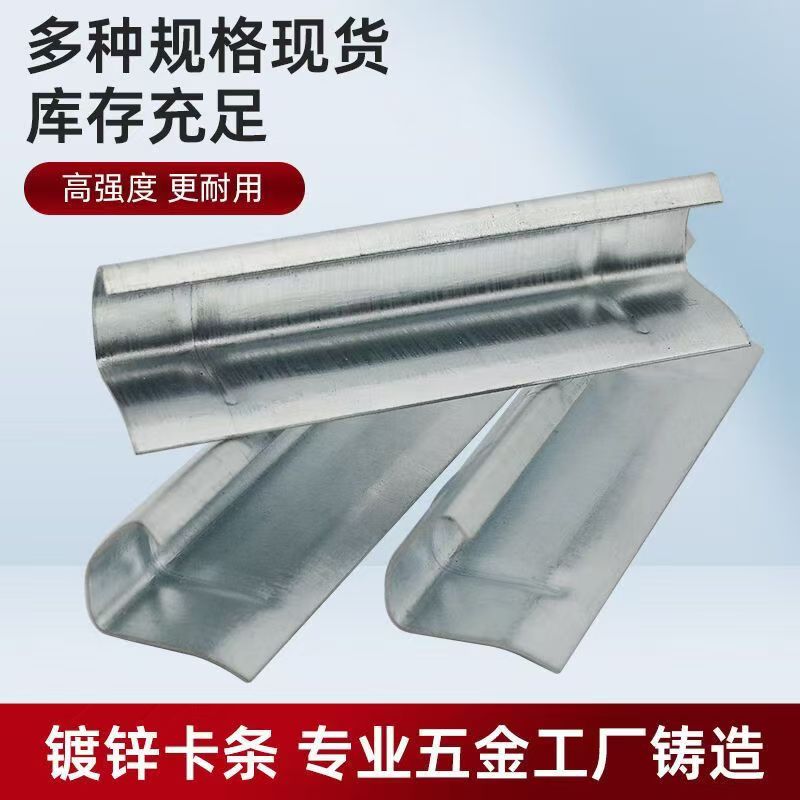

Шинорейки для вентиляции

Шинорейки для вентиляции -

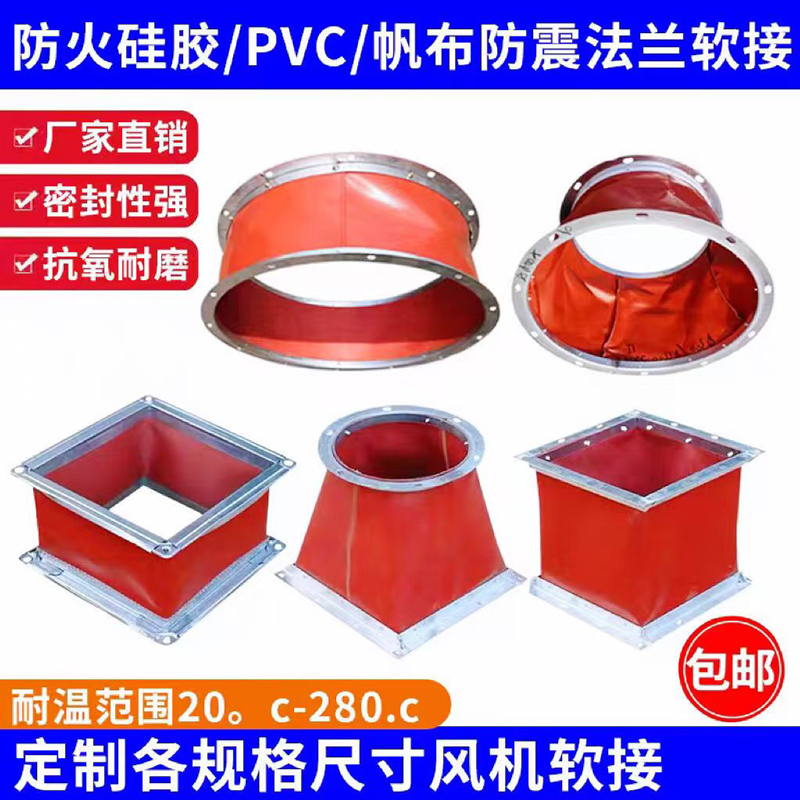

Гибкие вставки

Гибкие вставки -

Вентиляционные тройники

Вентиляционные тройники -

Открываемые решетки для вентиляции

Открываемые решетки для вентиляции -

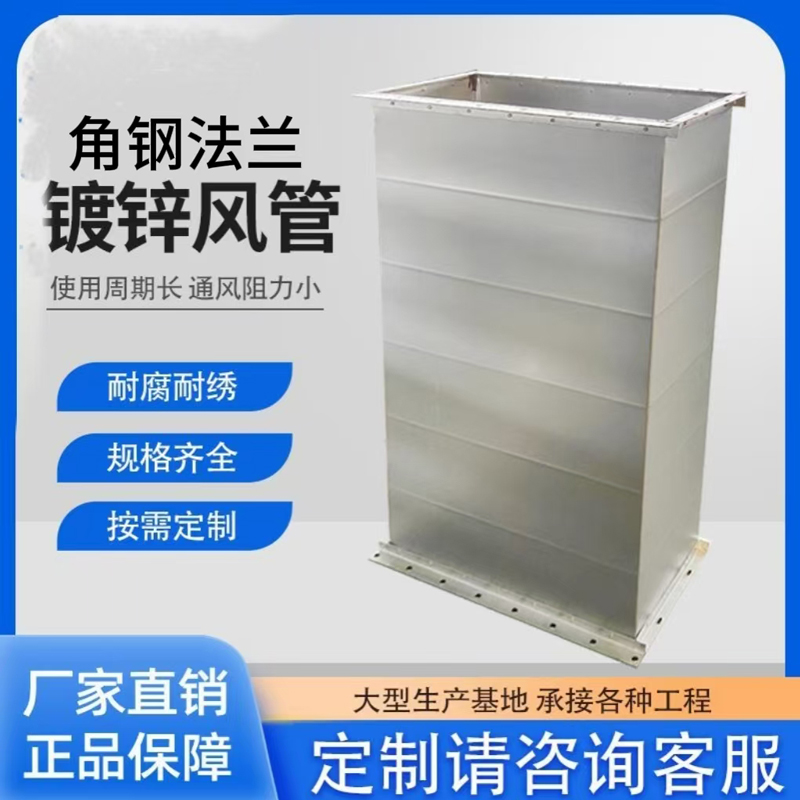

Квадратные воздуховоды

Квадратные воздуховоды -

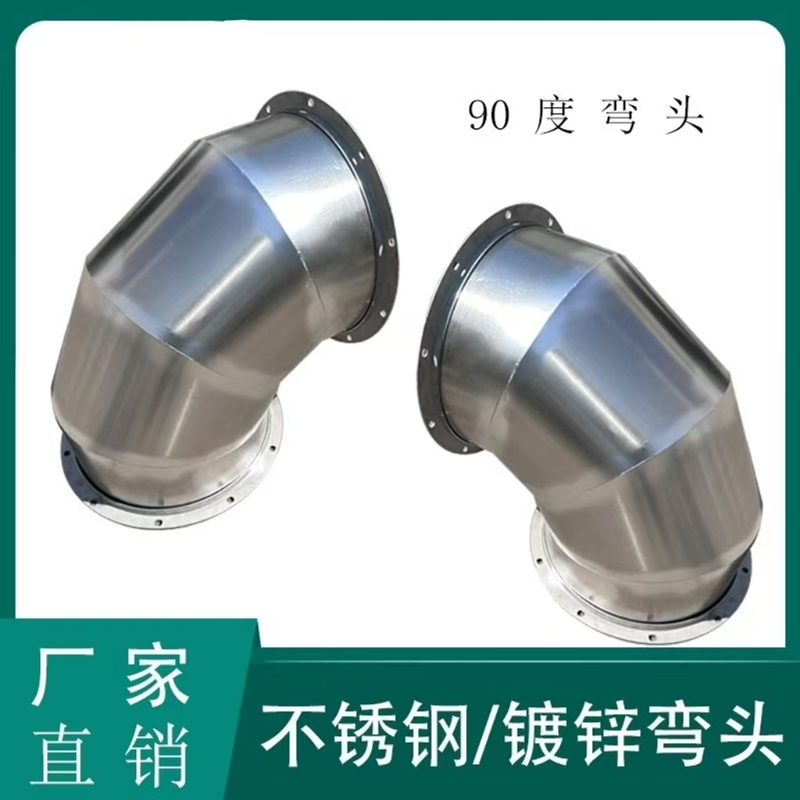

Отводы

Отводы -

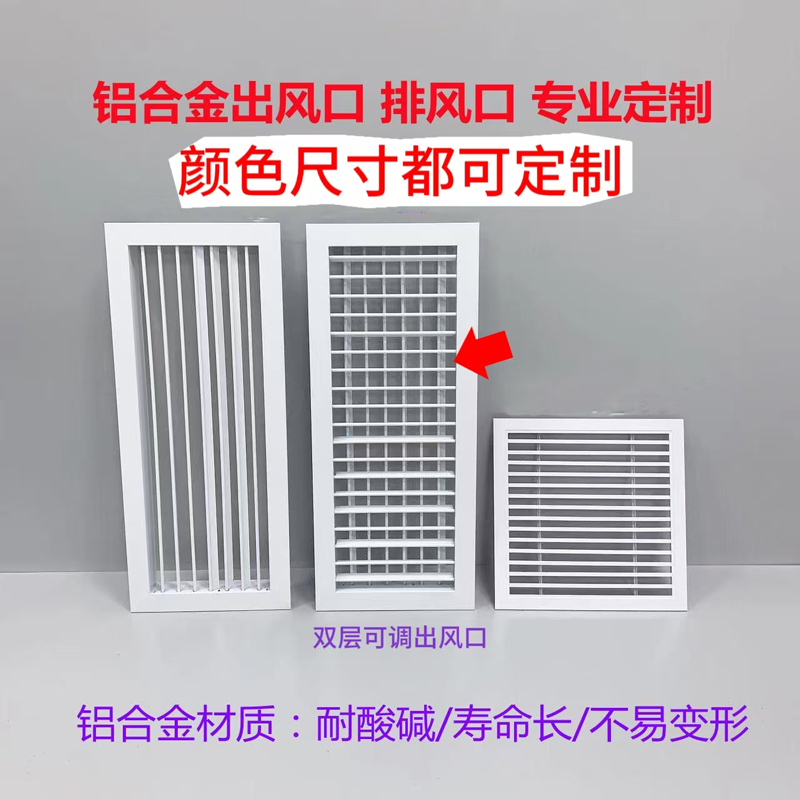

Двойные решетки для вентиляции

Двойные решетки для вентиляции -

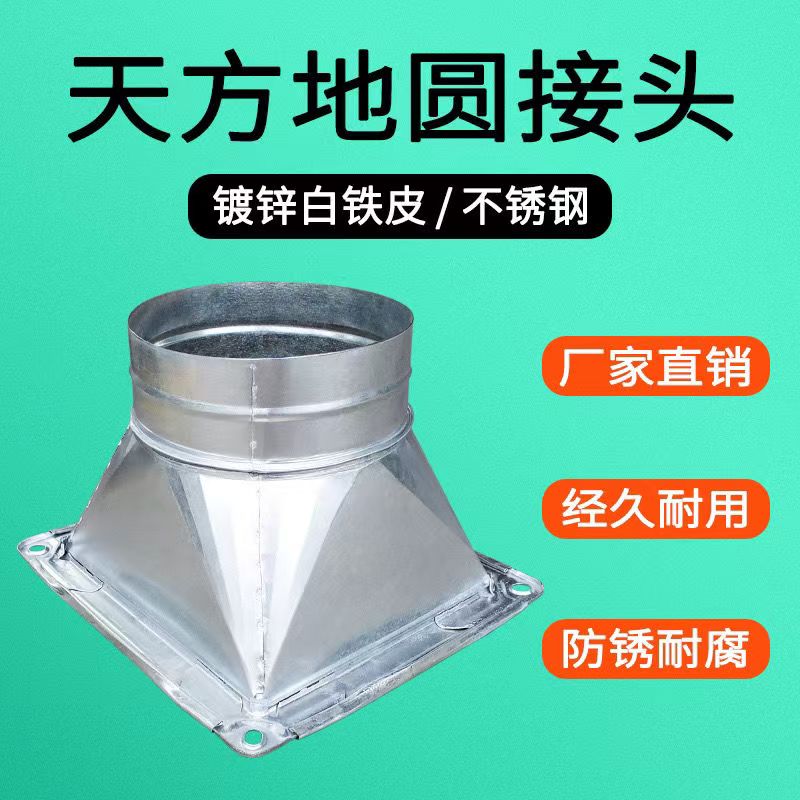

Переходники для вентиляции с квадрата на круг

Переходники для вентиляции с квадрата на круг -

Сопловые диффузоры

Сопловые диффузоры

Связанный поиск

Связанный поиск- Топ стран-покупателей листового металла 1 из Китая

- Лучшие покупатели Долговечные оцинкованные железные листы из Китая

- Китайские поставщики воздуховодов круглых 250

- Лучшие покупатели кровельного оцинкованного железа из Китая

- Цена листа оцинкованного железа для кровли в Китае

- Лучшие покупатели оцинкованной круглой трубы из нержавеющей стали из Китая

- лист металлический 1 мм

- тройник вентиляционный плоский

- Ведущие страны-поставщики радиальных осевых вентиляторов из Китая

- Поставщики квадратных диффузоров из Китая